Production50® : Une démarche innovante dans le monde de l’outil coupant

MMC Hitachi Tool accompagne la société Georges Pernoud afin d’optimiser sa production grâce à sa démarche unique baptisée Production50®, proposant de nouvelles méthodes de fabrication et des outils coupant innovants.

MMC Hitachi Tool a créé Production50®, qui permet de réduire le coût de production jusqu’à 50%, grâce à des outils innovants et la mise en place de nouvelles méthodes de fabrication. Un service complètement gratuit, sans engagement pour le client. « Nous avons trouvé cette approche vraiment innovante », reconnaît Yannick Zarlenga, expert technique dans le groupe international Georges Pernoud, spécialisé dans l’outillage d’injection plastique et des composites. Ce mouliste français est à la fois basé à Oyonnax (Ain), en Slovaquie et aux Etats-Unis. Il réalise un chiffre d’affaires de 14,1 millions d’euros et emploie 106 collaborateurs. Son cœur de métier : l’optimisation des procédés de moulage. Le groupe Georges Pernoud travaille principalement pour les constructeurs automobiles, en particulier pour les pièces plastiques sous capot moteur.

MMC Hitachi Tool, dont l’agence française est basée en Côte-d’Or, à Dijon, est représenté par Giani Cattin, technico-commercial sur le secteur d’Oyonnax. L’approche Production50® consiste tout d’abord à faire un état des lieux complet du processus de fabrication, puis à trouver des solutions d’optimisation pour chaque étape. Elle s’appuie sur son expertise et son assistance technique, et se concrétise grâce à la mise en place d’outils de coupe haut de gamme.

Chez Georges Pernoud, la démarche a été initiée à la fin de l’année 2016. « Dans le cadre d’une commande d’un moule neuf destiné à un client de l’automobile, nous souhaitions réduire nos coûts et nos temps de fabrication de 15 à 20% », raconte Yannick Zarlenga. Il s’agissait de produire deux empreintes dans un acier 40CMD8 (1.2312) de 250 mm².

Un état des lieux de la chaîne de production

Le cahier des charges était le suivant : « Nous voulions produire ce moule seulement en usinage, sans passer par une opération d’électroérosion par enfonçage pour la réalisation de nervures, explique M. Zarlenga, avec une réduction des temps d’usinage, tout en diminuant les coûts sur le process complet, sachant que pour le nervurage, nous étions jusqu’à présent plus rentables en électroérosion qu’en fraisage. »

L’enjeu ainsi énoncé, Giani Cattin a examiné les éléments en place chez Georges Pernoud : machine, logiciel de programmation, attachement, matière à usiner.

Equipé de logiciels d’analyse de pièce, c’est avec le fichier CAO du moule que Giani Cattin a travaillé sur un nouveau processus de production adapté aux moyens techniques du client. « Le but de cette étape est de réduire le temps global, tout en conservant et/ou améliorant la qualité et le rendement existants. Ainsi, il ne s’agit pas simplement de changer les outils de nos clients, mais de développer une nouvelle méthode de fabrication, y compris grâce à l’optimisation de la stratégie CFAO ou du bridage. »

M. Cattin souligne que pendant la phase de recherche des solutions d’optimisation, le travail peut être mené avec l’éditeur de la FAO du client, car comme le dit si justement Yannick Zarlenga, « la façon de programmer influe sur le résultat d’usinage ».

Gagner du temps dès le bureau des méthodes

Dans le cadre de la démarche Production50®, M. Cattin a présenté à l’équipe intervenant dans le processus de fabrication, les propositions techniques et leviers concernés. « Il nous a proposé un process complet, de l’ébauche à la finition, avec les outils, les conditions de coupe, les surépaisseurs, les dynamiques machine en fonction du type de parcours… », se souvient Yannick Zarlenga.

Il fait remarquer un autre avantage de la méthode MMC Hitachi Tool : « Cela a été un gain de temps au niveau de notre bureau des méthodes, puisque toute la gamme d’usinage a été élaborée par M. Cattin, c’est aussi la raison pour laquelle je n’ai pas eu le sentiment d’avoir à faire à un technico-commercial mais plus à un technicien d’application. »

Lors de l’étape de présentation de la future gamme d’usinage, Yannick Zarlenga s’est dit surpris par « les paramètres de coupe préconisés par Giani Cattin, surtout pour le nervurage. Ils sont bien plus élevés que ceux que nous utilisons habituellement. »

Moins d’outils dans la gamme opératoire

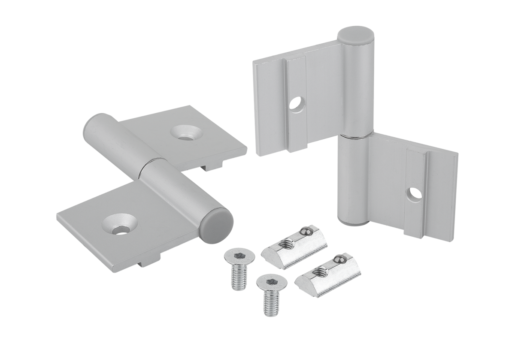

Une gamme de seulement 14 outils de fraisage a été sélectionnée alors que le processus habituel en aurait nécessité 20. « Ainsi, nous avons pu dégrader les diamètres outils plus rapidement, ce qui nous a permis de bénéficier d’un gain de temps en programmation, en réalisant beaucoup moins de parcours », s’est félicité M. Zarlenga.

Restait à mettre en application la nouvelle méthode de fabrication. L’essai a été réalisé sur un centre 3 axes Röders RP équipé d’une broche 36 000 tr/mn HSK50. Pour M. Cattin, présent dès sa mise en place afin de pouvoir affiner les paramètres, il s’agissait de « valider les premiers parcours de la pièce, les plus critiques ». Une fois achevée, la pièce a été contrôlée sur l’une des deux machines de mesure tridimensionnelle Global d’Hexagon afin de constater sa conformité. L’état d’usure des outils a également été évalué.

Enfin, Giani Cattin a établi une analyse détaillée de la méthode de production proposée afin de constater la réalisation des objectifs imposés par le client. Alors que la simulation effectuée en interne par le service FAO faisait état d’une durée d’usinage de 18 heures, la pièce a été usinée en 10 heures grâce au process mis en place par MMC Hitachi Tool. De plus, en prenant en compte les coûts des outils, charges fixes et le coût de fabrication (taux horaire machines, la main-d’œuvre et les consommations énergétiques entre autres), le coût de production a été optimisé de 49%. « Au vu de l’usure des outils, nous pouvions même les réutiliser pour la seconde empreinte du moule », note M. Zarlenga.

Nouvelles campagnes d’essais

Depuis, d’autres projets ont été menés en collaboration avec MMC Hitachi Tool. « Un essai en amène toujours un autre », sourit Yannick Zarlenga. Ainsi, sur le centre 5 axes Heller MCH 350C armé de 240 outils, une gamme d’ébauche dans un acier Z38CDV5 (1.2343) est passée de 17 à 9 outils et diminuant les temps d’usinage de 41%. « Certaines durées de vie d’outils sont passées de 45 minutes à 3 heures 30 », résume M. Zarlenga.

« Aujourd’hui, nous avons des fraises qui tiennent plus de 12 heures contre 2 à 3 heures auparavant, et avec des conditions de coupe nettement supérieures. Nous n’aurions certainement jamais atteint de telles performances sans MMC Hitachi Tool », conclut Yannick Zarlenga.

à propos de fabrication

STAUBLI FAVERGES SCA

Nouveau succès du robot Epione dans le monde médical

STAUBLI FAVERGES SCA

Nouveau succès du robot Epione dans le monde médical

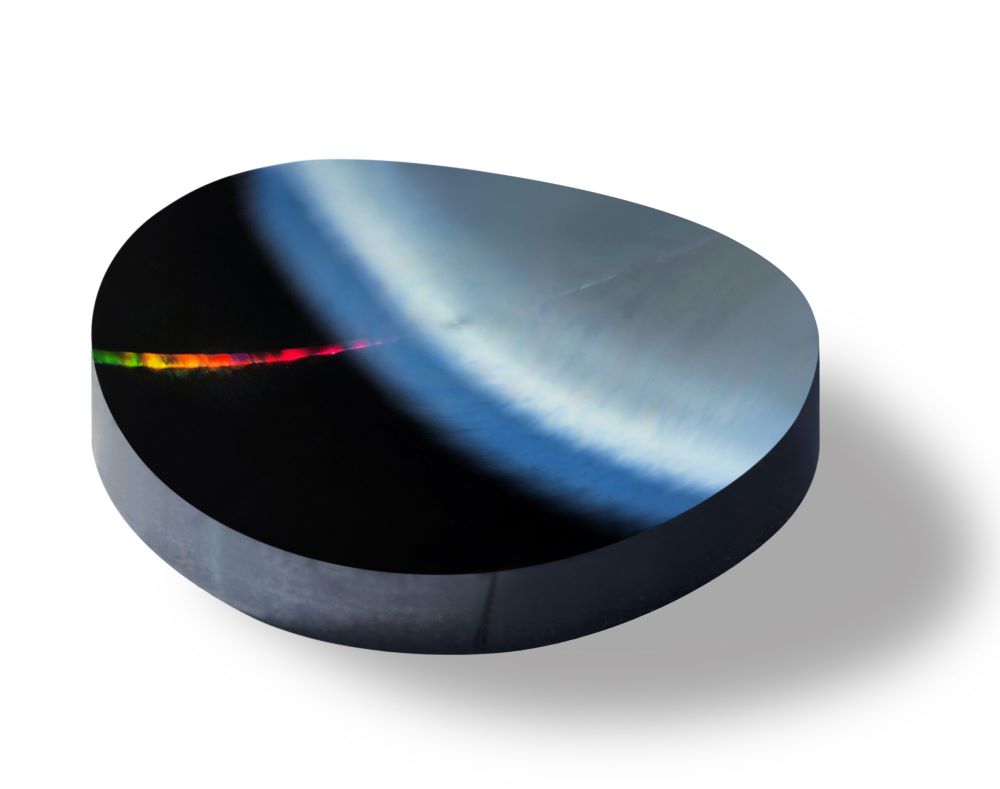

OPHIR SPIRICON Europe (MKS Instr.)

Une première en Europe : des miroirs réfléchissants sans symétrie de révolution

OPHIR SPIRICON Europe (MKS Instr.)

Une première en Europe : des miroirs réfléchissants sans symétrie de révolution

![[Edito] Des machines et des outils au service de la santé](https://www.machinesproduction.fr/wp-content/uploads/2024/04/shutterstock_357691553.jpg)