APC : une nouvelle conception du réglage machine

L’Automated Process Control, proposé par Ellistat, pilote automatiquement un procédé industriel en formalisant le lien entre les écarts constatés sur le produit réalisé et les actions de réglage nécessaires pour recentrer l’ensemble des caractéristiques sur la cible.

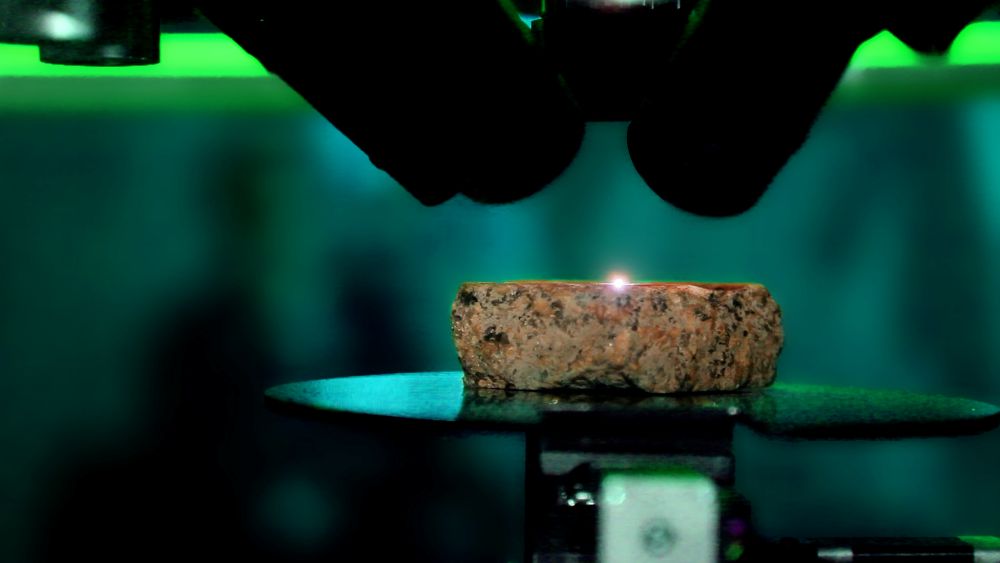

Qu’est-ce que l’Automated Process Control ou APC ? Inventé dans les années 2000 par l’Université Savoie Mont-Blanc, à Annecy (Haute-Savoie), l’APC vise à piloter automatiquement un procédé industriel en formalisant le lien entre les écarts constatés sur le produit réalisé et les actions de réglage nécessaires pour recentrer l’ensemble des caractéristiques sur la cible. Le pilotage APC n’est pas un pilotage caractéristique par caractéristique, mais il prend en compte l’ensemble des informations de la mesure pour déterminer la meilleure combinaison de l’ensemble des corrections possibles sur la machine. Par nature multidimensionnel, l’APC est l’outil indispensable pour piloter les machines de plus en plus complexes qui réalisent simultanément plusieurs caractéristiques.

L’Automated Process Control est l’association de trois concepts fondamentaux : le recentrage des caractéristiques qui donne la capacité à corriger des pièces complexes, l’auto-apprentissage du comportement de la machine pour apporter les meilleures corrections et la continuité numérique entre machines de mesure et machines de production

Machine learning

Si ces concepts semblent simples, il a fallu plus de 15 ans et le développement du logiciel Ellisetting, d’Ellistat, pour passer de l’étape de concept à un outil industriel. En effet, corriger une machine n’est jamais chose aisée, car lorsque l’on modifie un paramètre l’effet n’est en général pas trivial. Il peut y avoir des impacts sur de multiples caractéristiques mesurées. De plus, la variabilité de la machine et du processus de production « bruitent » la mesure et perturbent le bon calcul des corrections, s’ils ne sont pas pris en compte. C’est la raison pour laquelle l’APC combine des algorithmes statistiques, algébriques et de machine learning.

L’utilisation d’algorithmes de machine learning permet à l’APC de prédire la correction à apporter et d’obtenir des résultats qualité bien supérieur au SPC traditionnel. Le réglage ne se fait pas sur le seuil d’une carte de contrôle de chaque caractéristique, mais par la prise en compte de l’ensemble des informations disponibles combinée à la connaissance de l’algorithme du comportement de la machine.

Aujourd’hui, l’APC fonctionne de manière industrielle et les gains ne sont plus à démontrer. Dans le domaine des machines-outils, l’APC a permis de réduire le temps de changement de série d’un facteur 3 ou 4, et de diviser le taux de rebut par 4.

Les corrections sont transmises à la machine

La mise en place de l’APC change le travail du régleur, car l’utilisation de nouvelles technologies effectue le travail de calcul des corrections qui lui est normalement réservé. Le régleur n’a alors plus à se soucier de comment corriger sa machine, les corrections sont directement transmises à la machine. Son rôle est donc transformé, il doit alors suivre non plus les dérives du produit mais suivre l’évolution de sa machine. D’une situation de « super calculette » sa fonction va évoluer vers la recherche des meilleures approches de production qui réduisent la variabilité. Outre les opérations qui ne peuvent être faites par un algorithme (changer physiquement un outil, resserrer une vis, vérifier la qualité de l’huile, etc.) le régleur se concentre sur l’optimisation des paramètres de coupe, de serrage… entraînant un cercle vertueux de réduction de la variabilité, qui sera exploité au mieux par l’APC, dont le bon réglage fait apparaître les vrais problèmes que traitera le régleur.

Avec la mise en place de l’APC, un bon régleur n’est plus une bonne calculatrice mais quelqu’un qui sait quand et pourquoi sa machine va dériver et s’il faut intervenir manuellement. Son rôle dans l’entreprise n’est pas remis en question mais se transforme. Le régleur devient celui qui comprend la machine, tandis que la correction mathématique est réalisée par un opérateur.

Accompagnement des régleurs

La transformation n’est donc pas que numérique, elle est également humaine et les managers ne doivent pas se tromper lorsqu’ils souhaitent transformer leur outil de production vers l’usine 4.0. Cela s’accompagne forcément d’un accompagnement des régleurs qui ne veulent pas perdre la reconnaissance qu’ils ont acquise par la connaissance de leur métier.

Les bénéfices de l’APC et des nouvelles technologies sont impressionnants, il est certain que l’industrie va migrer vers ce type de solution à court terme. L’apport de ces technologies bouleverse le savoir-faire et force à une remise en question de l’organisation humaine et des compétences, la révolution est bien réelle.