Une nouvelle génération de machines de mesure

Avec Maestro, Hexagon introduit une machine à mesurer tridimensionnelle pensée pour l’usine connectée. Plus rapide, plus souple et entièrement intégrée, elle incarne une nouvelle étape dans la métrologie industrielle.

Dans le monde rigoureux de la métrologie industrielle, une innovation vient d’être lancée sur le marché. Hexagon, spécialiste reconnu des solutions de mesure tridimensionnelle, a dévoilé, le 6 mai, Maestro, un système de mesure tridimensionnelle (MMT) entièrement numérique, pensé pour répondre aux exigences de l’industrie 4.0.

Conçu pour accélérer, simplifier et connecter, il se présente comme une réponse directe aux besoins croissants de flexibilité, de rapidité et d’autonomie exprimés par les industriels.

Vitesse et simplicité d’utilisation

Premier argument avancé par le constructeur : Maestro serait la MMT la plus rapide de sa catégorie. Doté d’une synchronisation complète de ses axes, cette nouvelle machine à mesurer tridimensionnelle permet des déplacements sur cinq axes avec une « rapidité inédite », ce qui permet de s’adapter aux fortes cadences de production.

L’autre promesse réside dans la simplification des opérations. Grâce à la procédure FastCal, les phases de calibration sont abrégées sans compromettre la précision — un gain de temps estimé jusqu’à 85 %, selon Hexagon. Le système est aussi capable de reconnaître automatiquement l’état d’occupation de ses supports de sondes, limitant les risques de collision et facilitant les changements de configuration.

Un outil évolutif et interconnecté

Mais Maestro ne s’arrête pas à la performance brute. Il peut s’adapter aux mutations constantes des lignes de production : grâce à une architecture modulaire, des mises à jour de précision ou de cadence peuvent être réalisées directement sur site. Son système de communication ouvert (Metrology Communication Interface) permet une intégration fluide avec les logiciels de pilotage de production (MES) ou les outils de gestion d’actifs industriels.

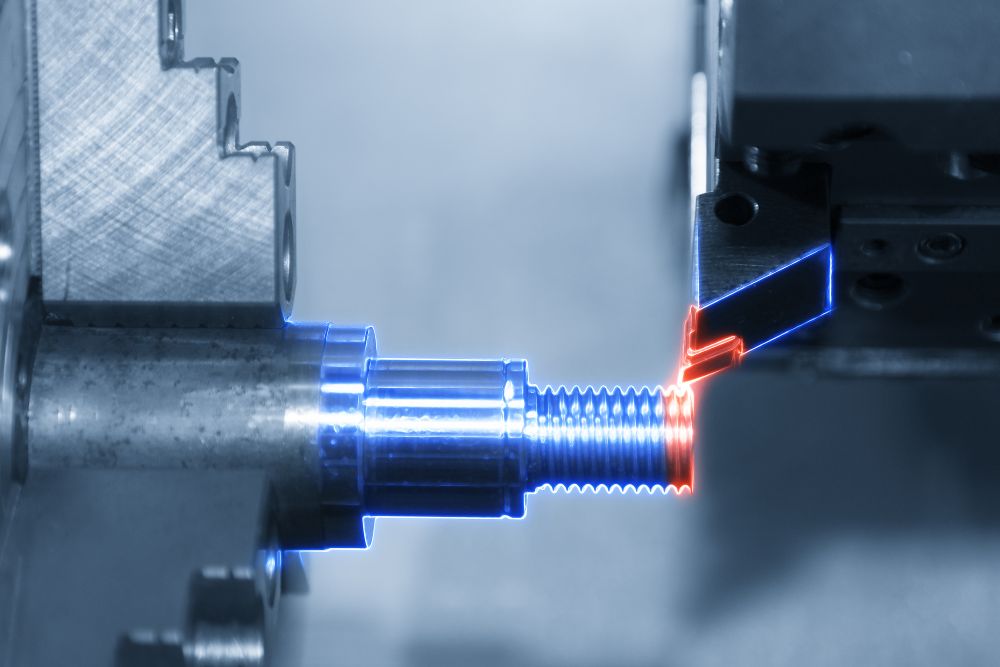

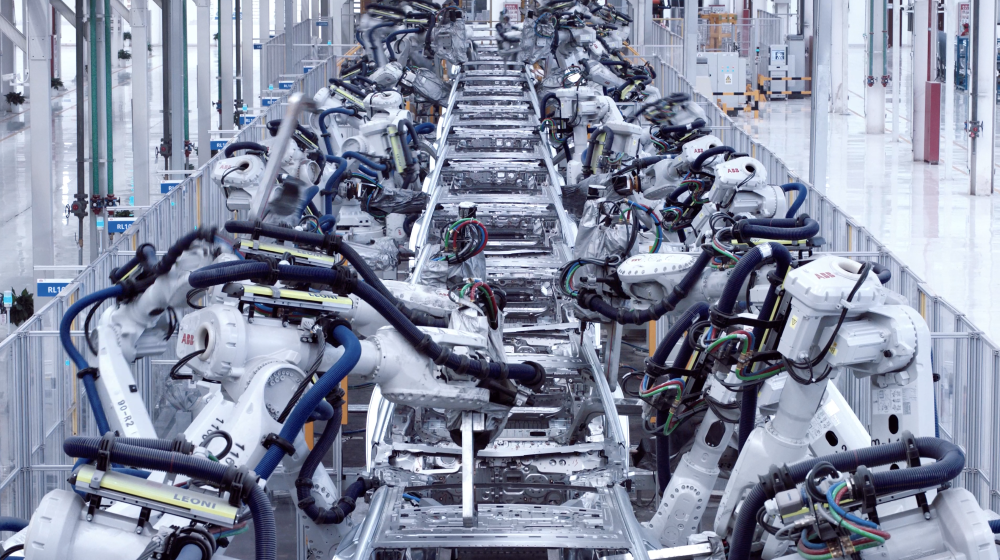

Maestro s’adresse à un large éventail d’industries, de la fabrication de pièces injectées à l’usinage de précision, en passant par les éléments de tôlerie ou les outillages de production.

Dans cette optique, chaque composant — de la sonde au changeur d’outils — est reconnu et initialisé automatiquement par le système, facilitant son interaction avec un jumeau numérique. L’idée : centraliser la programmation, la simulation et l’analyse des mesures en amont, pour des résultats fiables dès la première exécution.

Vers une métrologie prédictive

En s’inscrivant dans une logique IIoT (Internet industriel des objets), Mastro va jusqu’à intégrer des outils de diagnostic à distance et de maintenance prédictive. Les opérateurs peuvent surveiller à tout moment l’état de la machine via le logiciel Metrology Asset Manager, réduisant ainsi les temps d’arrêt non planifiés.

Le système se veut aussi plus collaboratif. Les données de mesure, une fois centralisées sur le cloud, peuvent être partagées en temps réel entre les équipes qualité, production ou maintenance. Une manière, selon Hexagon, de limiter les erreurs d’interprétation et d’accélérer la prise de décision.

Un pari sur l’avenir

Maestro s’adresse à un large éventail d’industries – de la fabrication de pièces injectées à l’usinage de précision, en passant par les éléments de tôlerie ou les outillages de production. Son intégration native aux environnements d’automatisation industrielle le positionne comme un équipement clé dans la transition vers des usines plus intelligentes, plus autonomes et plus résilientes. Derrière ce système se dessine un changement de paradigme : la métrologie n’est plus un simple poste de contrôle en bout de chaîne, mais un outil intégré, réactif et évolutif, au service de la qualité comme de la productivité.

à propos de controle

les plus lus

à lire aussi

Les nouveaux produits

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.

![[Edito] L’industrie à l’heure des transitions](https://www.machinesproduction.fr/wp-content/uploads/2026/02/shutterstock_1628224414_4-Copie.png)