SLM vs DMD, quelles différences ?

La fabrication additive métal est entrée dans sa phase de maturité et d'expansion industrielle. Plusieurs procédés cohabitent avec des contraintes différentes et des avantages divers. L'hybridation entre la fabrication additive et l'usinage prend également de l'ampleur. Mais quels sont les avantages des uns et des autres ? Analyse de la rédaction.

SLM, EBM, DMD, structure lattices, posttraitement ou encore frittage HIP, il fallait s’accrocher aux branches technologiques de la fabrication additive métal (FA métal) pour ne pas perdre le fil de la journée RAFAM début avril. Organisée par le pôle de compétitivité Viameca sur le campus de Grenoble, elle a rassemblé quelques 220 professionnels du secteur, répartis grosso modo en trois tiers de donneurs d’ordres, de sous-traitants et de chercheurs. Ils ont tous constaté que la technologie avançait très vite vers son avenir industriel. Mais les questions de choix technologiques, de pénétration des différents marchés, de normalisation et de protection de l’Homme au travail ont été nombreuses et n’ont pas toujours obtenues de réponses claires ou satisfaisantes. Pour autant, la rédaction essaie d’en tirer ici la substantifique moelle. Les scientifiques nous pardonnerons d’employer le langage le plus accessible possible pour décrire ces technologies additives, oscillant finalement entre soudage laser par projection et fusion sur lit de poudre.

Les procédés et leurs différences

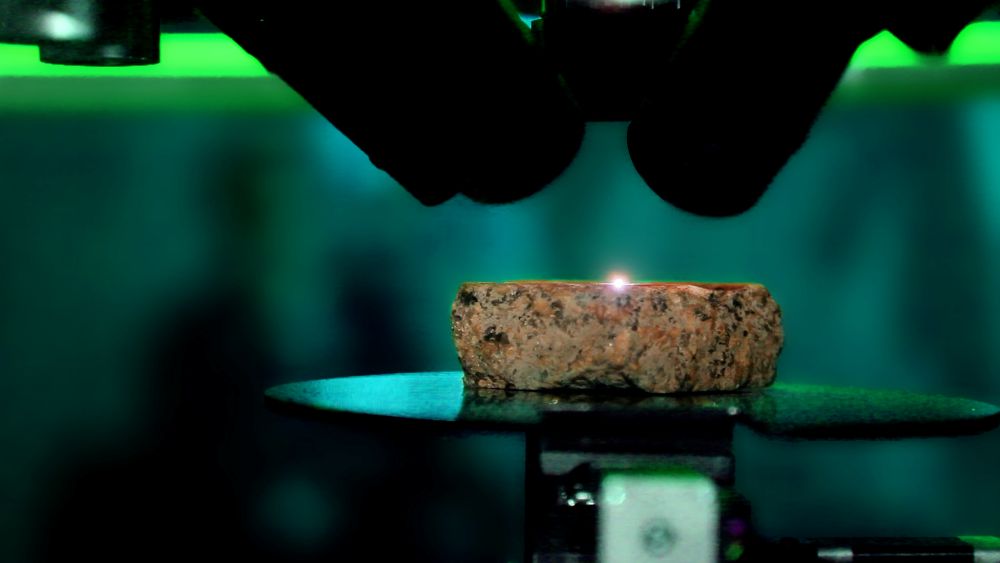

Plusieurs procédés de fabrication additive cohabitent. Leur principe commun consiste à fusionner successivement des couches fines (env. 0,02 mm) de métal en poudre par l’action d’un faisceau laser (LBM, Laser Beam Melting) ou d’électrons (EBM, Electron Beam Melting), pour constituer une forme programmée sur un support de base. Sur ce principe, deux grands procédés ont des applications sensiblement différentes. Tout d’abord, la fabrication additive sur lit de poudre met en oeuvre des machines spécifiques et, pour le moment, limité en dimensions (env. 400 mm au cube). Le procédé SLM, Selective Laser Melting, procède par la mise en couche successive d’un lit de poudres métalliques qui sont assemblées par fusion laser suivant un programme prédéfini. Une couche étant faite, elle s’estompe par le bas de la valeur son épaisseur (env. 0,02 mm) grâce à un plateau ascensionnel. Une autre couche la recouvre pour être ensuite fusionnée également avec la précédente suivant le programme, et ainsi de suite jusqu’à obtenir une pièce finie. Avec le même principe de descente successive et d’agglomérat des couches fusionnées, le procédé EBM, Electron Beam Melting fonctionne sous vide, un faisceau d’électrons venant fusionner les couches de poudre métallique. Ce procédé apporterait quelques avantages quant à la finesse des poudres et une température supérieure, utiles notamment pour les super alliages comme le TA6V. Seuls les métaux qui se soudent sont concernés par ces deux technologies. Dans le cadre du projet Orthopée, le CETIM développe actuellement un projet de fabrication additive sur lit de poudre, mais dont l’agglomération des particules de métal en couche successive se fait par un liant, sans aucune fusion. Les pièces obtenues sont ensuite frittées sous vide suivant les mêmes principes de fabrication que les plaquettes de coupe en carbure, par exemple. Ainsi, la soudabilité des matériaux n’est pas un obstacle, la cohésion métallographique des pièces non plus. Encore mieux, ce procédé s’affranchit de toutes les contraintes dues à l’utilisation de faisceau laser ou d’électron. Seule subsiste l’obligation de tenir compte des rétreints dus au frittage sous vide ou HIP, sous haute pression. Entre l’opération d’agglomération et celle de frittage, les pièces peuvent subir un usinage complémentaire. Fondamentalement différent, car procédant de la fusion de poudres métalliques projetées directement par une buse autour du faisceau laser sur un support, le procédé DMD, Direct Metal Deposition crée une forme additionnelle à la pièce de base. Cette technologie présente l’avantage d’ajouter des fonctions à des pièces de grandes dimensions et de réparer des pièces complexes à forte valeur ajoutée, mais aussi de fabriquer des pièces métalliques complètes. La société française BeaM (voir Machines Production 975) exploite de manière industrielle ce procédé mis au point par Irepa Laser sous le nom de CLAD®, pour Construction Laser Additive Directe.

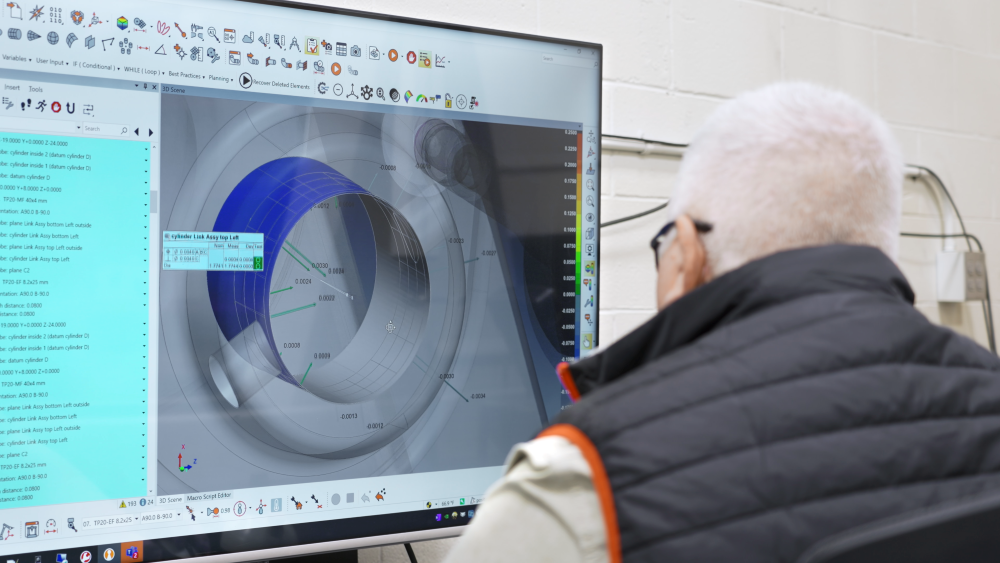

Deux types de machines hybrides, une question

L’hybridation des technologies additive métal et soustractive par usinage est apparue depuis quelques années. La plus évidente, et la plus facile à mettre en oeuvre, consiste à placer un système de projection de poudre et fusion laser de type DMD sur un centre d’usinage ou de tournage. Le système DMD est utilisé comme un outil supplémentaire, qui vient créer une couche ou une forme complémentaire à la pièce positionnée sur la machine. Une fois cette forme créée, les outils de tournage, fraisage ou perçage viennent l’usiner à la forme finale pour qu’elle puisse remplir sa fonction définitive. Lorsque la pièce de base est massive, il y a peu de risque de déformation thermique ultérieure. Mais il faut tenir compte de ce facteur dans la gamme. Les constructeurs Heller, DMG Mori, WFL notamment, proposent déjà de telles solutions, et les ventes commencent à décoller. L’autre forme d’hybridation consiste à marier une machine dédiée au procédé SLM sur lit de poudre avec une structure de fraisage vertical. La broche d’usinage peut venir usiner alors directement la forme en cours de création, y compris les formes internes qui seront inaccessibles ensuite. Une telle technologie permet d’imaginer des créations impossibles autrement, en générant un état de surface impossible à obtenir avec le procédé SLM seul. L’autonomie de telles machines parait également séduisante. Mais qu’en est-il des déformations thermiques inhérente au procédé de fabrication additive SLM ? Les tensions créées par l’apport de couches successives à de hautes températures, on le sait, impliquent un traitement de détensionnement de la matière. Sur les pièces créées par l’hybridation SLM/usinage, il ne pourra être fait qu’une fois la pièce complètement finie. Il faudrait donc une extraordinaire prédictibilité de la déformation thermique de chaque pièce pour être sûr de sa géométrie. Les constructeurs japonais Matsuura et Sodick ont emprunté cette voie et devront apporter des réponses à ce questionnement. Dans le prochain numéro de la revue Machines Production, un développement sera fait en examinant une machine hybride DMD/usinage plus en détail. A suivre.