La fabrication additive passe à la série chez Dstrate

En devenant le premier site en France à s’équiper de l’imprimante 3D H350 de Stratasys, ce spécialiste de la fabrication additive industrielle accélère son passage du prototypage à la production en série. La technologie SAF et l’usage du polypropylène ouvrent la voie à des pièces fonctionnelles répétables et relocalisables.

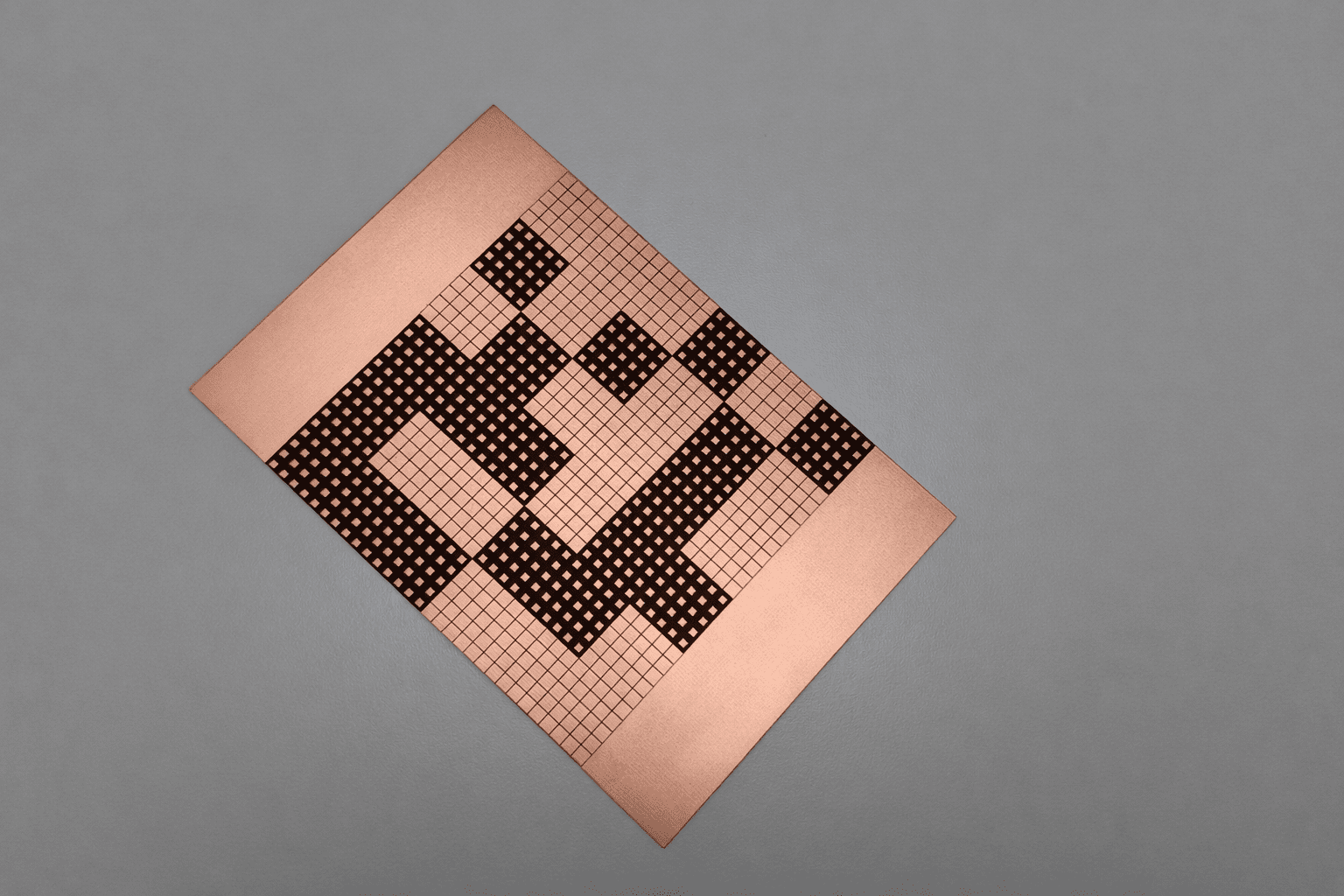

Expert dans la fabrication additive pour l’industrie, Dstrate est le premier client, en France, de l’imprimante 3D H350 de Stratasys à fusion sur lit de poudre équipée de la technologie SAF et proposant un matériau poudre polypropylène (PP). Pour cette entreprise de Bourg-lès-Valence (Drôme) fondée en 2016, le choix s’est porté pour cette solution pour plusieurs raisons. Selon Raphaël Dorlet, la « H350 garantit une qualité constante et répétable, là où d’autres solutions se limitent au prototypage », un critère « indispensable » pour livrer des pièces fonctionnelles. Car Dstrate ne souhaite plus se centrer sur un service de prototypage, mais bien se tourner vers la grande série. Pour son fondateur, c’est aussi son système de « nesting », qui permet d’ « imbriquer des pièces très différentes dans un même cycle ou de densifier fortement un lot homogène, optimisant ainsi la rentabilité », qui l’a convaincu d’investir dans cette imprimante 3D industrielle à poudre polymère.

L’entreprise familiale, son dirigeant est épaulé par son fil Paul, a démarré son activité avec Vone Racing pour le développement de boîtes à air pour des voitures de course Lotus, avant de se positionner comme « apporteur de solutions » pour les industriels, passant ainsi du prototypage artisanal à la production industrielle.

Résistance chimique et hydrophobicité

Déjà équipée de solutions d’impression 3D résine et FDM, Dstrate souhaitait se doter de la technologie poudre. Pour cela, il a été accompagné par Repmo 3D, du groupe HRT, qui lui a conseillé les imprimantes 3D du spécialiste américano-israélien. D’autant plus que le choix du polypropylène (PP) comme matière de fabrication s’est révélé judicieux. Déjà massivement utilisé en injection plastique, le PP apporte deux avantages-clés par rapport au nylon (PA11 et PA12) traditionnellement choisi pour l’impression 3D sur lit de poudre : sa résistance chimique supérieure et son hydrophobicité (pièces naturellement étanches, testées à 9 bars sur 1 mm d’épaisseur). « Cette étanchéité est intéressante pour produire des pièces type réservoirs », relève Raphaël Dorlet, qui souligne aussi « sa densité proche de l’injection plastique, sa flexibilité, idéale pour des applications fonctionnelles, et surtout, sa recyclabilité, qui en fait un matériau aligné avec les exigences de développement durable ». En effet, Dstrate étant engagée dans une démarche RSE, son offre répond à tous ceux qui veulent relocaliser la fabrication de pièces en France, et ainsi « apporter une grande réactivité à des industriels exposés à un contexte économique et géopolitique complexe », affirme son dirigeant.

A Bourg-lès-Valence, Dstrate a été consulté pour des projets concernant la maintenance industrielle, les machines spéciales et les bureaux d’études, avec des séries de pièces allant d’une centaine à plusieurs milliers.

à propos de fabrication

les plus lus

à lire aussi

Les nouveaux produits

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.