Correa gagne les tests Sermati

Chez ce sous-traitant de l’aéronautique et de la défense, le choix des machines-outils passe par des tests draconiens. Le constructeur espagnol a répondu au-delà même de leurs contraintes. L’investissement qui a suivi remplit le carnet de commandes.

Créée en 1949 par Robert Destic pour la conception d’outillages et de machines spéciales, Sermati est devenu aujourd’hui un fournisseur de rang 1 et 2 pour l’aéronautique, la défense et l’énergie sous l’égide de la 3e génération d’entrepreneurs. Xavier Mielvaque et son épouse Karine Mielvaque, petite-fille du fondateur, se partagent les fonctions de PDG et DG. Ensemble, ils ont développé l’entreprise (210 p, 30 millions de CA) vers la fabrication de pièces à haute valeur ajoutée, en conservant tout le savoir-faire issu de la fabrication d’outillages et systèmes mécatroniques complexes. Le bureau d’études constitue une véritable force de proposition, pouvant être porté à 70 personnes avec des collaborateurs extérieurs et travailler en 2×8. Depuis 2005, cette orientation vers la co-conception et la fabrication de pièces et sous-ensembles en titane, inconel et aciers réfractaires, mais aussi aluminiums propres aux marchés visés a permis une forte croissance. Mais elle nécessite un investissement constant (2 millions d’€/an en moyenne) en machines-outils du meilleur niveau. Les dimensions de ces pièces – de 1 000 mm jusqu’à 4 000 mm, et parfois 10 000 mm – leur précision et la dureté des matériaux travaillés impliquent également de ne pas se tromper dans l’investissement. Mikael Helloco, responsable des achats au profil très technique, nous présente les méthodes de ces choix.

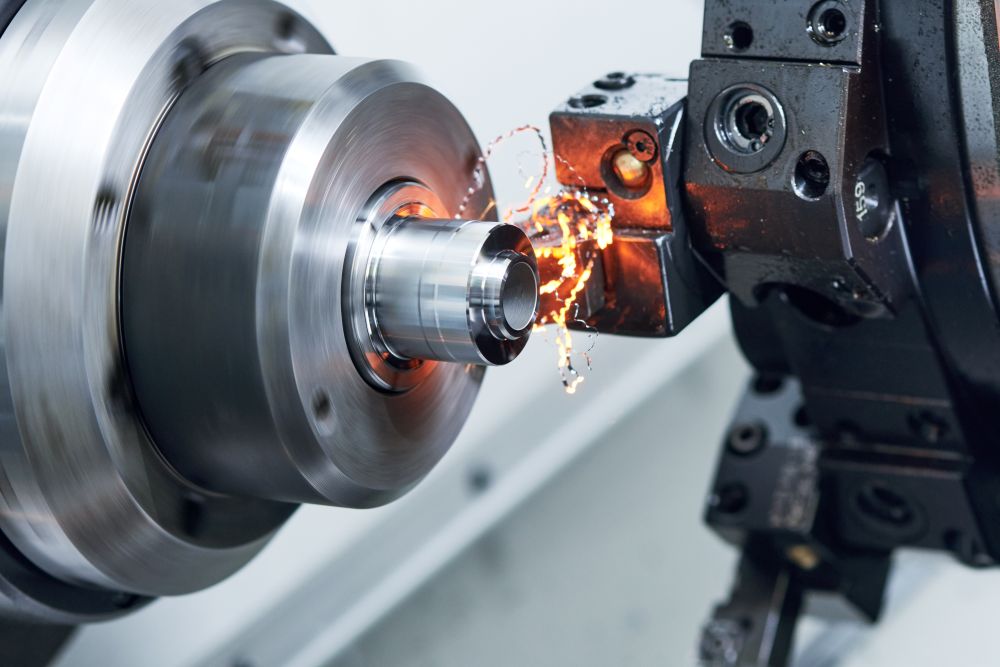

Performance en ébauche et précision en finition

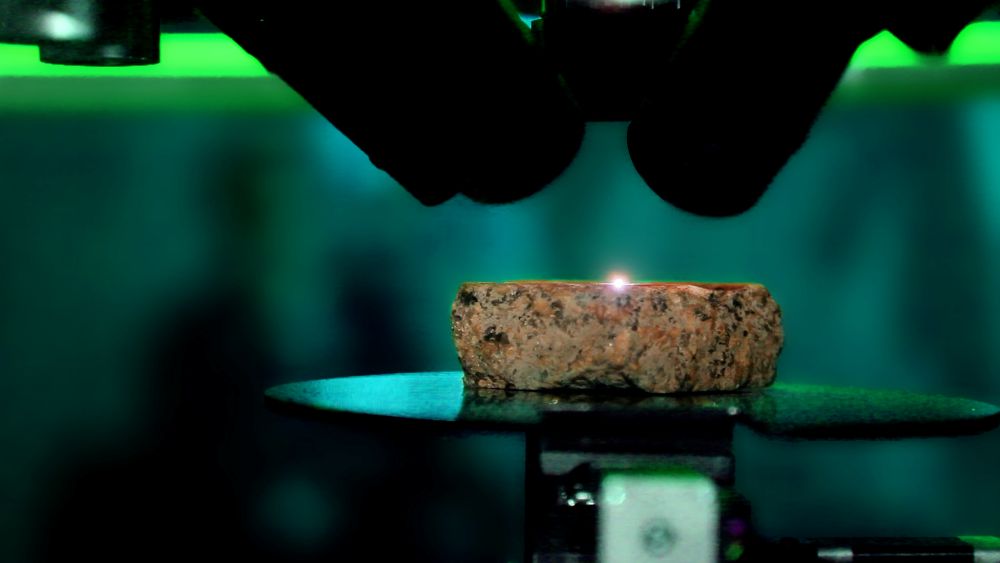

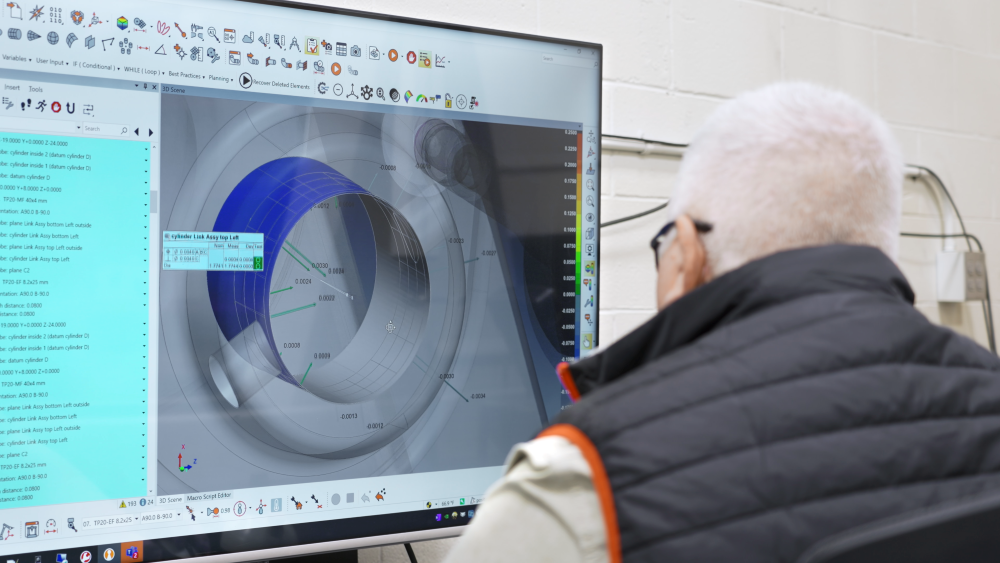

Le premier défi consistait à trouver des centres de fraisage verticaux à portique, dont les dimensions permettent l’usinage de 80% des pièces moteurs et structures. Un bon équilibre entre la performance et la précision devait également être trouvé, afin d’assurer des coûts de fabrication réduit pour une qualité irréprochable. « Pour réaliser des pièces complexes en matériaux durs et légers, avec de forts enlèvements de matière, nos machines-outils doivent être à la fois rigides pour l’ébauche, dynamiques et précises pour la finition, » explique Mickael Helloco. Après avoir sélectionné les constructeurs proposant des centres de fraisage de grandes dimensions pouvant allier puissance, couple, haute vitesse, dynamique des axes et de la CN, il a été décidé de leur soumettre un cahier des charges sous la forme d’un usinage test. Ces essais ont été réalisés chez les constructeurs, lors de visites de l’équipe technique Sermati, pour l’usinage d’une pièce en titane. Lors de ces rencontres, le constructeur espagnol Correa a été au-delà des tests demandés. Avec une fraise en bout, le bélier complètement sorti, il fallait prendre une passe de 25 mm sans vibration. Le centre de fraisage Fox a été jusqu’à 60 mm. « Lorsque nous avons fait ce test, nous avons nous-mêmes été surpris du résultat », affirme Juan Martin, responsable des ventes du groupe Correa. Il faut dire que la tête de fraisage UAD 3 axes du centre de fraisage Fox développe 52 kW (S1-100%) de puissance avec un couple (S1-100%) de 1 300 Nm et 6 000 tr/mn. Elle est complétée par une tête de fraisage 5 axes UGV tournant à 12 000 tr/mn développant 35 kW avec 190 Nm en (S1-100%). Disponibles en chargement automatique depuis un magasin annexe, les deux têtes jouent donc ce rôle complémentaire pour assurer à la fois des ébauches avec un fort taux d’enlèvement de copeaux dans les matières les plus difficiles, ainsi que la finition des formes les plus délicates avec une précision du meilleur niveau.

Fox, centre de fraisage rigide et amorti

Le centre de fraisage Fox de Correa réunit des technologies avancées, appuyées sur un savoir-faire de 70 ans de conception, fabrication et distribution de fraiseuses du groupe espagnol. Plus de 1 000 unités de fraiseuses à portique ont été vendues au cours des 25 dernières années. Par analyse des éléments finis, Fox allie des éléments structuraux mécano-soudés et fonte avec un guidage mixte à rails linéaires et à friction refroidie, aux larges portées. Ils confèrent un très bon équilibre entre la rigidité, la capacité d’amortissement, la dynamique de mouvement et la précision. Outre une conception thermo-symétrique soignée, un système de compensation thermique et le refroidissement des éléments mécaniques clés, comme la tête de fraisage, réduisent fortement les dilatations. Une large gamme de têtes de fraisage est proposée par le constructeur, ayant permis à Sermati de choisir les deux qui convenaient à leurs besoins. La gamme de broches mécaniques va jusqu’à 6 000 tr/min et 1 500 Nm en S1, avec une incrémentation de 0,02º par blocage mécanique de couronnes. Les broches HF proposées pour les têtes 5 axes affichent des vitesses de rotation possibles jusqu’à 24 000 tr/min. Le changement de têtes de fraisage se fait automatiquement, à partir d’un magasin situé au pied du portique. Avec une grande quantité d’accessoires disponibles, Correanayak propose également des solutions de fraisage-tournage sur cette gamme de centres. Pour Sermati, une centrale de lubrification haute pression a été installée sur les deux centres Fox, apportant 38 bar de pression par le centre broche et 14 bar par l’extérieur.

Deux centres chargés avant leur installation

« Dès que nous avons commandé les centres de fraisage Fox, nous sommes allés voir nos clients avec le catalogue machine, » explique Mikael Helloco. « Lorsque les machines ont été installées, elles avaient déjà une charge suffisante pour les faire travailler en 2×8 ». Installés depuis l’été 2015, les deux centres de fraisage Fox contribuent depuis à la croissance continue de Sermati. Grâce à l’investissement, la formation continue et l’innovation permanente dans sa proposition Sermati prouve ainsi que l’industrie mécanique à haute valeur ajoutée à toujours un bel avenir en France.