Compétence clé en usinage complet : focus sur les pièces en mandrin

lire plus tard

Machines d'usinage

Contenu proposé Publié le

19/04/2024

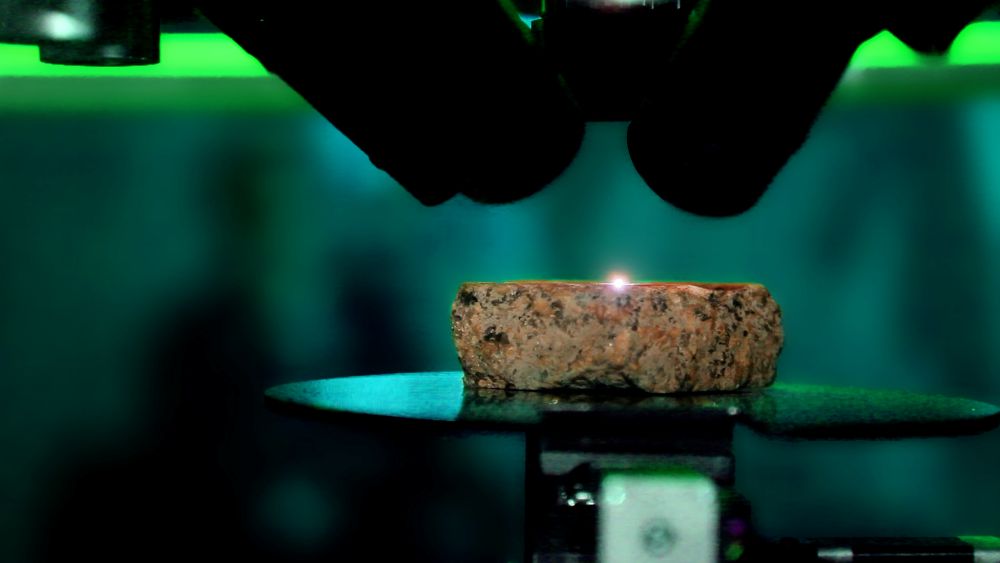

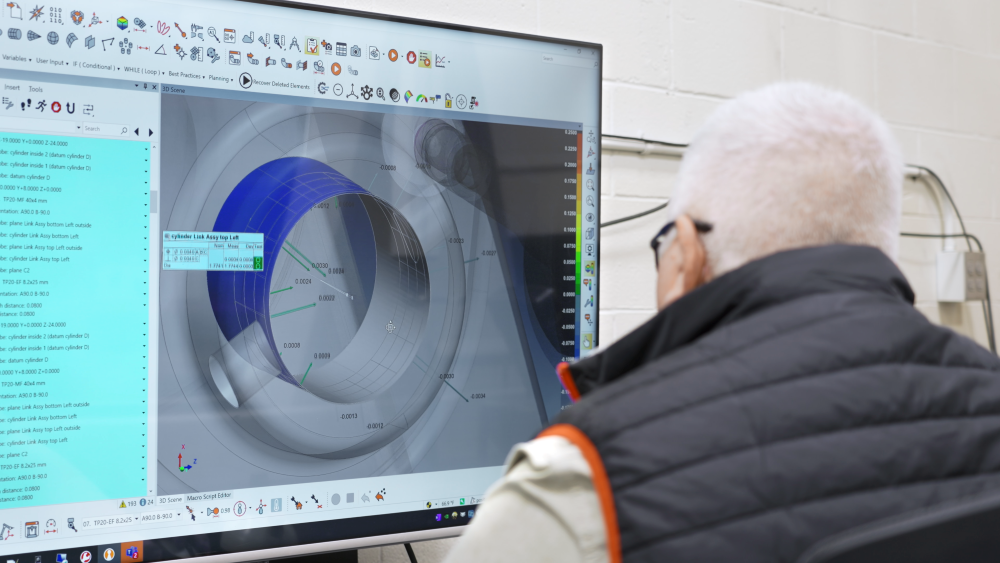

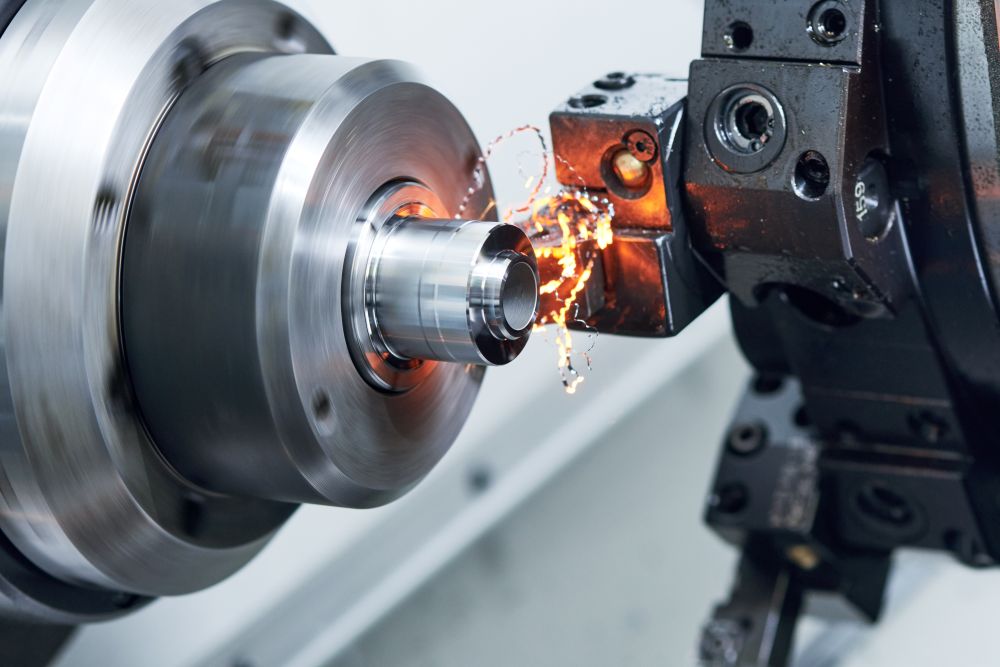

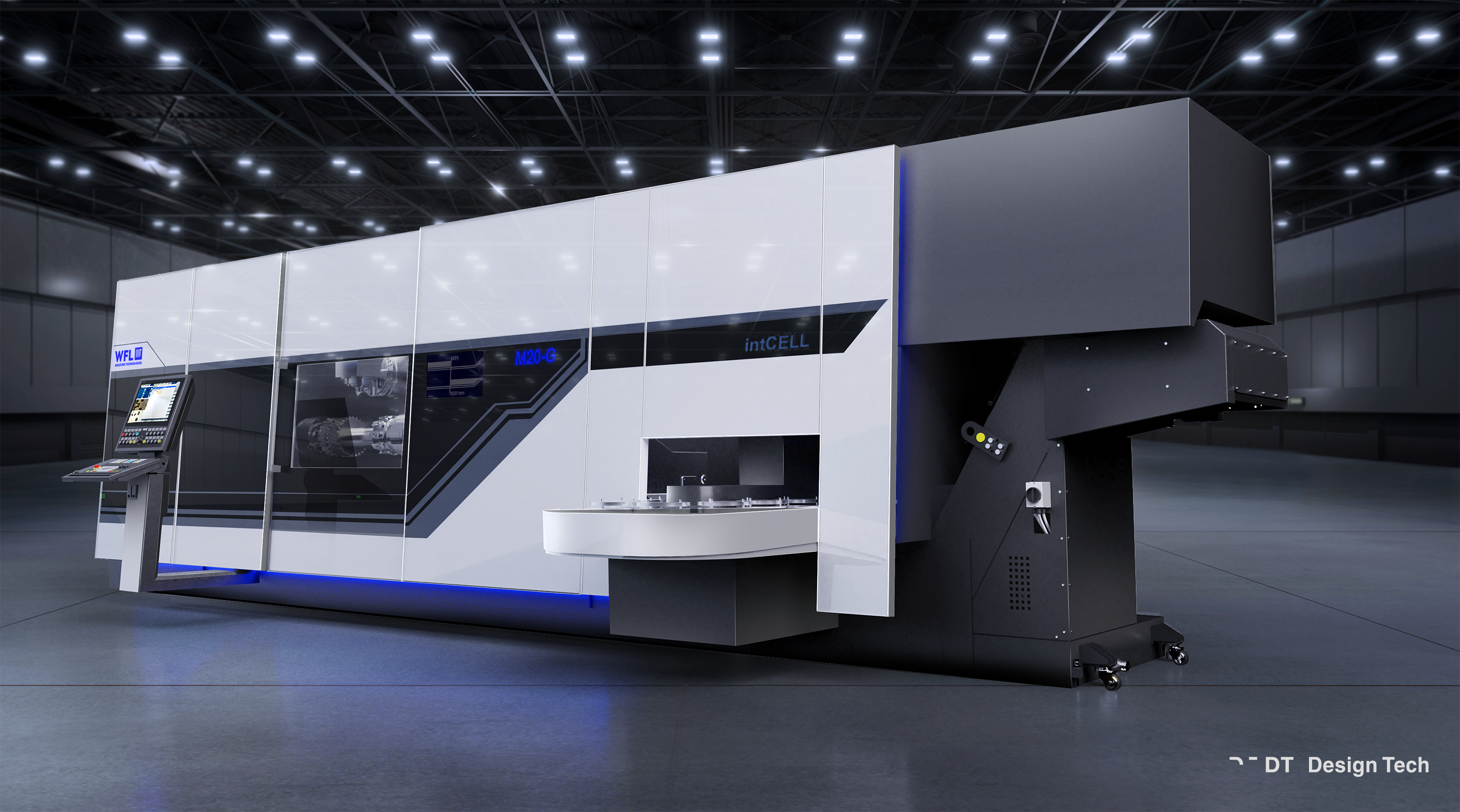

L'usinage complet de pièces en mandrin dans le domaine de l'industrie aérospatiale est l'une des compétences clés de WFL. Pour les pièces en mandrin dont le diamètre est souvent égal ou plusieurs fois supérieur à la longueur de la pièce, WFL a pu acquérir un avantage au fil des années. Parmi les pièces en mandrin les plus adaptées, on trouve notamment les "disques" et les "anneaux". Les développements les plus récents permettent l'usinage complet de pièces en mandrin jusqu'à 2000 mm de diamètre.

Lorsque l'on parle d'usinage de pièces en mandrin, la plupart des spécialistes de l’usinage pensent probablement uniquement à l'usinage vertical. Et en effet, l'usinage vertical de pièces en mandrin, en particulier de pièces en forme d’anneaux ou de disque, présente certains avantages. En premier lieu, le chargement et le déchargement confortables des pièces. Cependant, l'évacuation des copeaux dans l'usinage vertical s'avère souvent très problématique, les copeaux et le liquide d'arrosage restent souvent dans la pièce et perturbent le processus d'usinage. L'usinage horizontal offre ici de bien meilleures solutions. De plus, l'usinage horizontal permet de nombreux avantages en termes de productivité…contenu réservé aux abonnés

Abonnez-vous pour accéder

à tout le contenu Machines Production

Vous êtes déjà abonné ? Connectez-vous

à propos de fabrication

MACHINES PRODUCTION

De Dunkerque à l’Europe : les leçons de l’Institut Montaigne pour réussir la réindustrialisation

Machines d'usinage

actualites

WFL Millturn Technologies

WFL prépare 2050 : « Simulation, planification et process vont prendre encore plus d’importance »

Machines d'usinage

actualites

les plus lus

02

à lire aussi

-3D5Gabrasifaccouplement

WFL Millturn Technologies

Une alternative compacte et programmable aux vérins classiques

Composants

actualites