Une solution pour l’usinage complet de bagues lisses de grandes dimensions

Pour répondre à de nouvelles exigences pour les turbines et machines lourdes, les fabricants de paliers lisses peuvent s’appuyer sur le centre de tournage-fraisage Hyperturn 100 Powermill d’Emco, distribué par Mactech, qui permet un usinage complet en une seule prise avec tolérances au micron et rendement optimisé.

Les constructeurs d’éoliennes doivent produire des turbines à la fois plus puissantes, plus compactes et plus fiables pour répondre aux exigences du marché mondial. Pour cela, ils s’appuient sur des fabricants de paliers lisses et de roulements hydrodynamiques, qui leur développent des solutions qui garantissent la performance mécanique, mais aussi la longévité de ces sentinelles du vent de nouvelle génération.

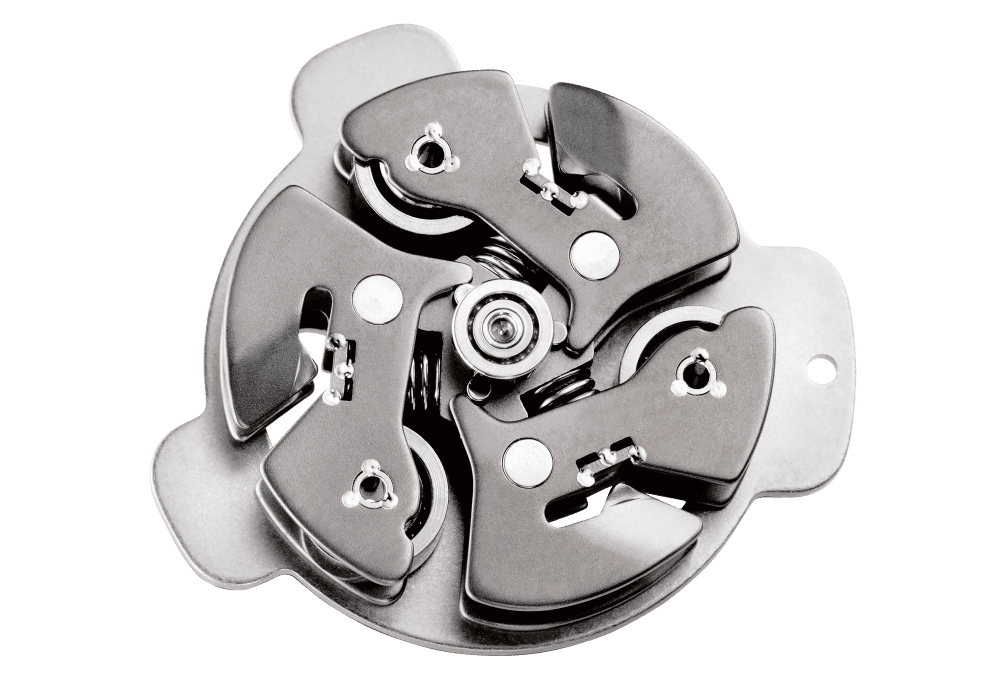

Dans ce contexte de précision et de productivité, les fabricants de bagues lisses de grand diamètre (125 à 500 mm) doivent pouvoir s’appuyer sur des outils de production offrant des tolérances au micron et des états de surface irréprochables, sans impacter la cadence de production. Pour cela, Emco propose son Hyperturn 100 Powermill, un centre de tournage-fraisage, où l’usinage complet se réalise en une seule prise.

Bâti monobloc en béton polymère

Mactech, son distributeur en France, met en avant une broche principale et contre-broche puissantes, un axe B à entraînement direct permettant l’usinage simultané 5 axes, une tourelle inférieure additionnelle afin d’exécuter des opérations en parallèle et accroître le rendement, un bâti monobloc en béton polymère assurant stabilité structurelle et absorption optimale des vibrations, ainsi que des guidages linéaires équipés de règles de mesure en verre.

Le constructeur d’origine autrichienne met également ses compétences à disposition de ses clients pour leur développer des solutions de serrage internes spécifiques, évitant toute déformation des pièces sensibles, par exemple. Tout comme il est en mesure de réaliser, depuis son site de production en Italie, une validation complète via simulation numérique et tests pilotes.

Des lignes d’arbres guidées des navires aux couronnes de rotation des grues

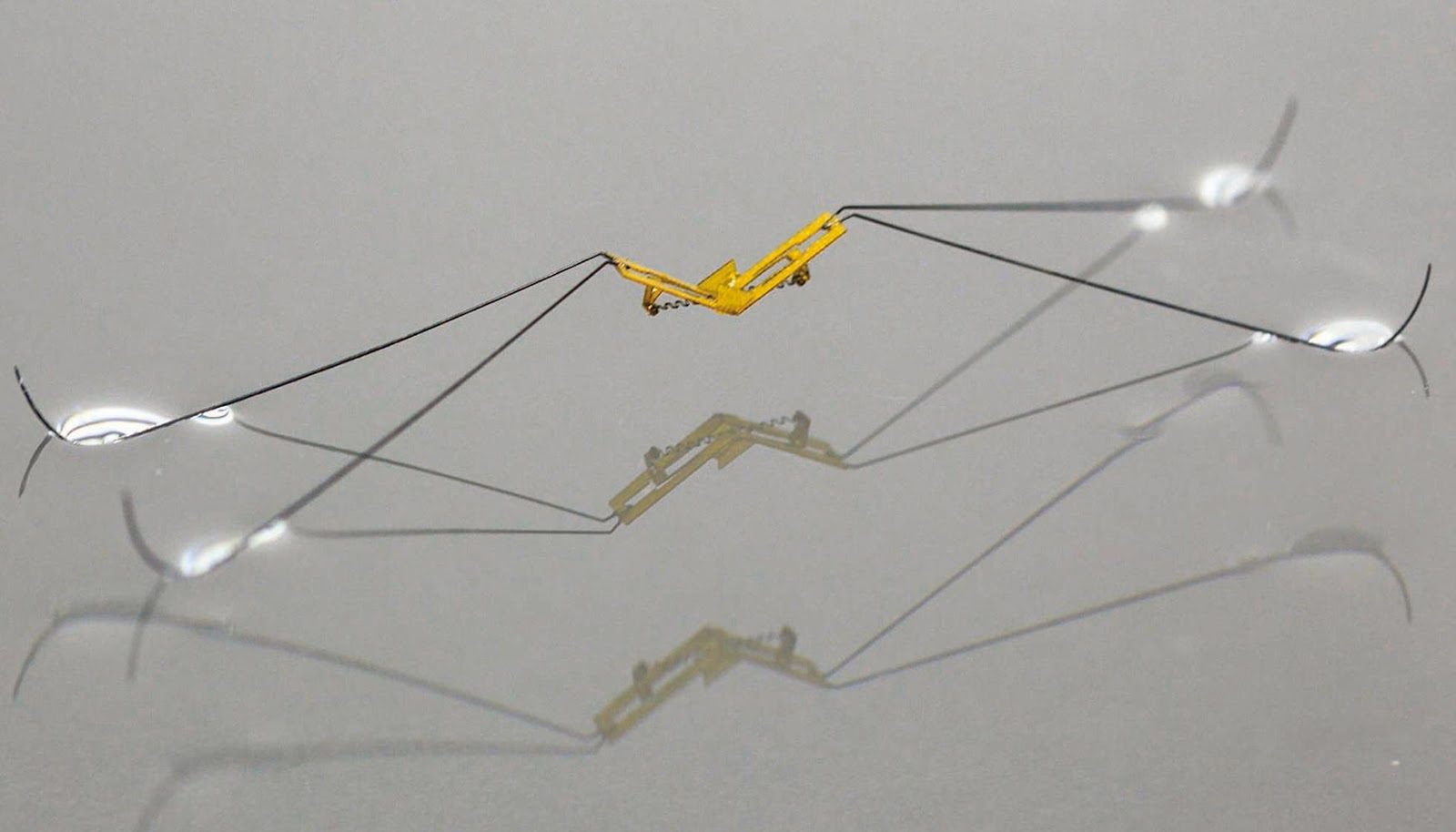

Les applications de production de pièces de très grandes dimensions qu’il est possible de confier au centre de tournage-fraisage Hyperturn 100 Powermill sont nombreuses : turbines hydrauliques et leurs bagues lisses géantes pour guider les arbres principaux ; les paliers lisses supportant les masses colossales des rotors pour les centrales hydroélectriques, les articulations des pales (pitch) ou guidage d’axes soumis à de fortes charges et faible vitesse dans les éoliennes ; les pelles mécaniques de très grande taille utilisées dans les mines à ciel ouvert ; le pivot principal et la couronne de rotation des grues lourdes (portuaires et chantier) ; les articulations des chariots et axes principaux des ponts roulants ; pour les navires, les lignes d’arbres guidées par des bagues lisses en caoutchouc ou composites hydrolubrifiés et autres gros paliers lisses en bronze ou polymères ; les articulations de plateformes offshore flottantes (joints de type « swivel ») ; pour le transport ferroviaire, les bogies et suspensions de wagons et locomotives, les essieux de véhicules lourds et les articulations des systèmes de freinage et d’attelage : dans ces cas-là, les bagues peuvent atteindre plusieurs dizaines de centimètres à plusieurs mètres de diamètre, souvent en matériaux composites, bronze, ou acier avec revêtement antifriction, parfois lubrifiées à l’eau (hydro) ou avec des systèmes de graissage centralisés.

à propos de machines

les plus lus

à lire aussi

Les nouveaux produits

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.