Une FAO pour l’usinage de pièces extrêmement complexes

Traitement de pièces complexes, vitesse des calculs, simulation réaliste du code CN… sont autant de caractéristiques importantes pour le choix de son logiciel de FAO. Une bonne productivité en dépend. Une entreprise témoigne..

L’entreprise Comat, équipementier stratégique du secteur spatial, a été créée en 1977 à Flourens, près de Toulouse. L’activité débute avec le développement d’instruments fonctionnant en microgravité (station MIR, Foton, station internationale ISS) et conduit l’entreprise à devenir un spécialiste européen dans ce domaine. L’intégration au groupe Agora Industries, en 2008, donne un nouvel élan à l’entreprise qui évolue vers le développement de mécanismes pour la science et l’observation puis également dans le domaine du newspace. Elle adapte son outil industriel pour répondre aux besoins des clients avec des solutions innovantes, tant sur les coûts que sur la fiabilité et les délais. La société développe une offre « design to MAIT » (Manufacture Assembly Integration and Test) et investit dans des centres d’usinage de très haute précision. Afin d’exploiter au maximum les capacités de ces machines-outils et pour l’usinage de pièces extrêmement complexes, elle a choisi la solution FAO hyperMill, d’Open Mind.

Capacité et rapidité de calculs en 5 axes

Travailler pour le secteur spatial implique de faire face à de nombreuses contraintes. Comme l’explique Alexis Lannay, responsable de l’unité de production de Comat, les opérations de maintenance sont complexes. Les instruments doivent donc rester fonctionnels le plus longtemps possible. Mais les matériaux très exotiques utilisés (aluminium + silice), notamment pour résister à de violentes variations de température, affichent une usinabilité compliquée, car ils sont très cassants. Afin d’éviter tout risque de fissure sur les pièces, les états de surface se doivent d’être impeccables (valeur Ra de 1,6 micron partout sur les pièces). De plus, les tolérances sont très serrées (5 microns).

Jusqu’à fin 2019, l’entreprise fournit des pièces structurelles et des mécanismes destinés aux satellites d’observation (niveau des mers, météo, etc.). La dimension des pièces va du centimètre cube pour les plus petites aux pièces de 500 mm3. Les temps de cycle de fabrication sont très longs et les cadences très petites, apparentées à du prototypage. Mais la façon de travailler a changé depuis que Comat travaille pour les satellites de communication (TV, Internet, etc.) appelés nanosats. Ils sont composés d’une constellation de satellites travaillant ensemble et maintiennent le fonctionnement du satellite en cas de panne d’un élément. Les séries à produire sont, par conséquent, plus importantes (50 à 200 pièces) et celles-ci sont beaucoup plus complexes.

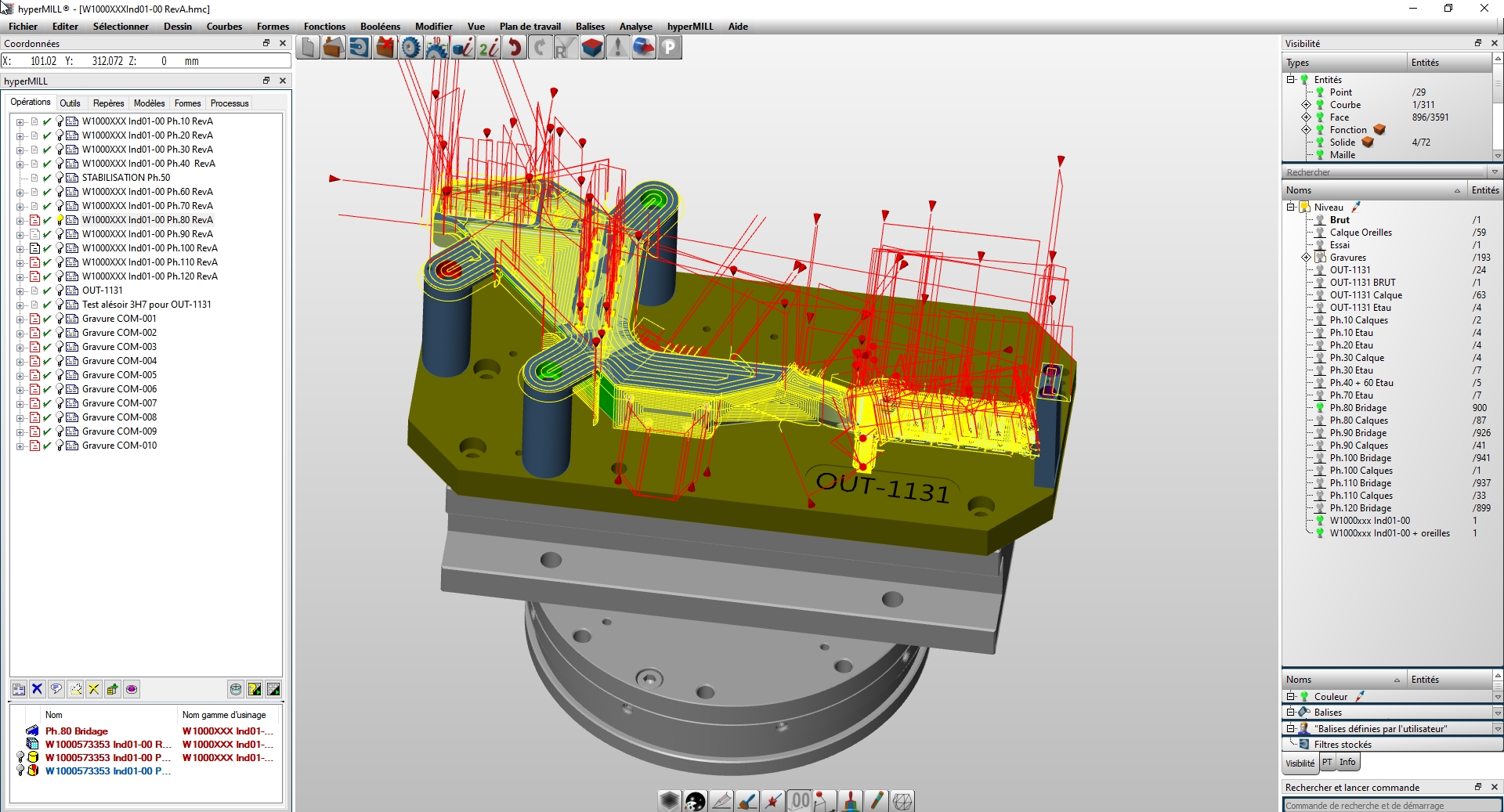

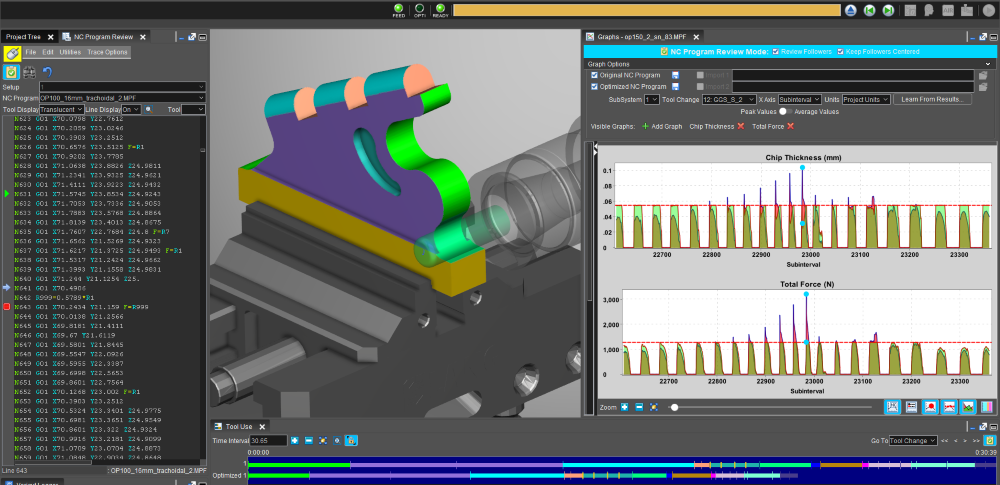

Le logiciel de FAO qu’utilise l’entreprise jusqu’alors a atteint ses limites et il devient nécessaire d’investir dans une solution plus performante. L’entreprise lance une consultation et réalise un test en situation réelle, basé sur des pièces volumiques compliquées. Les autres prérequis concernent la mise en œuvre du logiciel, la capacité de calcul, la flexibilité et l’interface utilisateur. Rapidement, le choix se porte sur la FAO hyperMill, notamment grâce à sa capacité et à sa rapidité de calculs en 5 axes simultanés complexes, ainsi qu’à la facilité de mise en œuvre des opérations.

Le logiciel est déployé en mars 2020, à la fin du premier confinement. Mais pour répondre à une nouvelle demande d’Airbus et respecter les délais, l’équipe FAO fait appel aux services d’Open Mind pour la programmation, à distance, de deux pièces très techniques à usiner dans une matière particulière. En effet, l’équipe FAO n’était pas encore totalement formée à l’utilisation du logiciel et celui utilisé précédemment n’était pas capable de gérer, par exemple, des entrées/sorties d’outils spécifiques dans la matière pour éviter l’écaillage.

Un gain de temps de l’ordre de 25 % sur les ébauches

Quatre personnes, dont Alexis Lannay, utilisent le logiciel au quotidien par le biais de licences full 5 axes et d’une licence 3 axes pour l’atelier. A ce jour, hyperMill pilote sept machines 3 axes, 4 axes et 5 axes. Le responsable de l’unité de production commente : « Depuis l’utilisation d’hyperMill, nous constatons un gain de temps de l’ordre de 25 % sur les ébauches, notamment avec l’utilisation de la stratégie d’ébauche dynamique. »

Des gains de temps sont également significatifs dans la mise en œuvre du logiciel. Il explique : « Nous avons créé une base de données, mise à jour régulièrement, qui intègre les outils coupants utilisés et les stratégies associées, par groupes de matières (rotations et avances propres). Cela nous permet de mutualiser et réexploiter les résultats d’usinage. Là encore, le gain de temps est conséquent. »

Avec la stratégie nommée « Optimizer en 5 axes » qu’utilise Comat, hyperMill calcule automatiquement les liaisons les plus optimisées entre chaque opération d’usinage. Tous les déplacements inutiles sont supprimés, ce qui engendre des gains de temps pendant les usinages. De plus, le process est totalement sécurisé, car le passage d’une zone de la pièce à une autre tient compte de l’environnement machine et du brut.

![[Edito] Un savoir-faire local qui fait battre le cœur de l’industrie](https://www.machinesproduction.fr/wp-content/uploads/2025/12/shutterstock_150557984.jpg)