Les secrets des aciers faciles à usiner

Maîtriser l’usinabilité de l’acier ne se résume pas à ajouter un ingrédient au hasard. Derrière chaque acier performant se cache un savant dosage d’éléments d’alliage (soufre, bore, phosphore, calcium…) qui transforme la matière en un matériau à la fois résistant et facile à travailler.

Qu’est-ce qui rend l’acier vraiment usinable ? C’est à travers la publication d’un livre blanc consacré à l’efficacité de l’usinage et proposé par le groupe sidérurgiste Swiss Steel que nous avons obtenu la réponse. Si la vitesse de coupe, la durée de vie des outils et la stabilité du processus sont déterminantes pour la rentabilité de l’usinage, le matériau utilisé joue un rôle central. « Les aciers à usinabilité améliorée réduisent l’usure des outils, permettent des vitesses de coupe plus élevées et garantissent des processus stables et reproductibles. Il en résulte des coûts d’usinage réduits tout en conservant une qualité élevée », affirme le producteur de la gamme d’acier inoxydables Ugima. Mais alors qu’elle est la recette pour améliorer l’usinabilité de ces aciers ?

Quels sont les éléments les plus importants dans l’acier ?

Les éléments d’alliage sont les ingrédients les plus importants. Il suffit souvent d’en ajouter une pincée à l’acier en fusion pour modifier considérablement les propriétés du produit final et son usinabilité. L’acier de décolletage, qui est déjà facile à usiner grâce à l’ajout de soufre, peut être rendu encore plus facile à usiner en ajoutant de petites quantités de bore. Il se forme alors des inclusions complexes contenant à la fois des borates et des nitrures de bore qui confèrent au matériau d’excellentes propriétés. De plus, cela permet de ne pas utiliser d’alliages nocifs pour l’environnement, tels que le plomb, le tellure ou le sélénium, qui sont de plus en plus indésirables dans les produits sidérurgiques modernes. La maîtrise de la microstructure permet de combiner des propriétés inhabituelles, telles qu’une résistance élevée et une bonne usinabilité dans l’acier.

Comment améliorer à la fois la dureté et l’usinabilité ?

Des ajouts ciblés dans la masse en fusion permettent de rendre les aciers plus durs, plus résistants à l’usure et à la corrosion, mais plus faciles à usiner. En principe, les métallurgistes pourraient puiser dans la richesse du tableau périodique complet. Cependant, les contraintes liées à la sécurité et à l’environnement limitent rapidement le choix. La disponibilité ou les considérations économiques réduisent encore davantage les éléments d’alliage possibles.

Quel rôle joue le soufre dans l’acier ?

Le soufre se combine avec le manganèse pour former des sulfures de manganèse. Ceux-ci constituent en réalité des points faibles dans la structure de l’acier, de sorte que le soufre est également considéré comme un « parasite de l’acier » dans certaines applications. Dans le cas des aciers de décolletage, l’affaiblissement de la structure est toutefois utilisé de manière ciblée pour améliorer l’usinabilité.

Comment équilibrer usinabilité et propriétés d’utilisation ?

La quantité et la répartition granulométrique des précipitations de sulfure de manganèse déterminent si les performances d’usinage et les propriétés d’utilisation sont bien équilibrées. Comme le « bon équilibre » n’est pas le même pour toutes les applications, des adaptations spécifiques au marché sont parfois effectuées.

Quels éléments remplacent le plomb pour lubrifier l’acier ?

Le plomb forme dans l’acier une deuxième phase à bas point de fusion. Celle-ci a un effet lubrifiant et fragilise l’acier dans une plage de température étroite. Cela améliore notamment le comportement à la rupture des copeaux sans nuire aux propriétés d’utilisation. Le phosphore durcit et fragilise la phase tenace (« ferrite ») de l’acier, ce qui facilite la rupture des copeaux et améliore la qualité de surface du composant. Les aciers de décolletage à faible teneur en carbone sont souvent alliés au phosphore, car ils sont principalement composés de ferrite. Le calcium « liquéfie » les phases d’oxyde dures et abrasives dans l’acier. Il est utilisé dans les aciéries pour améliorer la coulabilité des aciers (à 1 600°C) et leur qualité (tant en termes de surface que de niveau de pureté). Si la quantité de calcium augmente, la température de fusion des phases oxydées diminue, ce qui leur confère un effet lubrifiant plutôt qu’abrasif lors de l’usinage. Le bore connaît un regain d’intérêt en tant qu’élément d’alliage permettant d’améliorer l’usinabilité, car il peut remplacer le plomb.

Quels autres éléments améliorent l’acier ?

D’autres éléments d’alliage sont utilisés pour améliorer les propriétés d’utilisation de l’acier. Comme ils peuvent avoir un impact négatif sur l’usinabilité. Le silicium renforce la matrice de l’acier, agit comme désoxydant dans l’acier liquide et réduit la formation de calamine lors du formage à chaud. Le silicium est donc utilisé de nombreuses façons, notamment pour améliorer les propriétés mécaniques des aciers spéciaux. Les aciers à ressort en sont une application typique.

Comment le chrome influence-t-il l’acier ?

Le chrome est utilisé pour la formation ciblée de carbures. Le chrome a un effet stabilisateur sur la structure austénitique, augmente la dureté et améliore la résistance à la coupe, à l’usure et à la chaleur des aciers. Si les aciers doivent être inoxydables, la teneur en chrome est augmentée à un minimum de 10,5 %.

Pourquoi utiliser le titane et le nickel ?

Le titane est utilisé, entre autres, lorsque la résistance à la corrosion doit être encore plus importante. Le nickel est également utilisé dans la fabrication des aciers inoxydables, mais également pour augmenter la ténacité et la résistance aux basses températures.

Quel est le rôle de l’aluminium dans l’acier ?

L’aluminium augmente la dureté de l’acier nitruré et améliore la formation de grains fins. De plus, il réduit la sensibilité à l’oxydation dans les alliages.

Comment le molybdène, le vanadium et le tungstène renforcent-ils l’acier ?

Le molybdène est généralement ajouté à des éléments tels que le nickel, le chrome ou le manganèse, afin de produire des aciers inoxydables à haute résistance, résistants à la corrosion, à la chaleur et aux acides. Le molybdène rend l’acier résistant aux environnements chlorés, tels que ceux que l’on trouve près des côtes ou dans l’industrie chimique. Le vanadium, qui forme des carbonitrures de vanadium avec le carbone et l’azote dans la structure de l’acier, permet d’augmenter la dureté, la résistance à l’usure et la ténacité de l’acier, ainsi que sa résistance au fluage. Le tungstène et le cobalt sont utilisés comme additifs, tout comme le molybdène et le vanadium, lorsque l’acier doit être rendu plus dur, plus résistant à l’usure et à la température.

à propos de consommables

les plus lus

à lire aussi

Les nouveaux produits

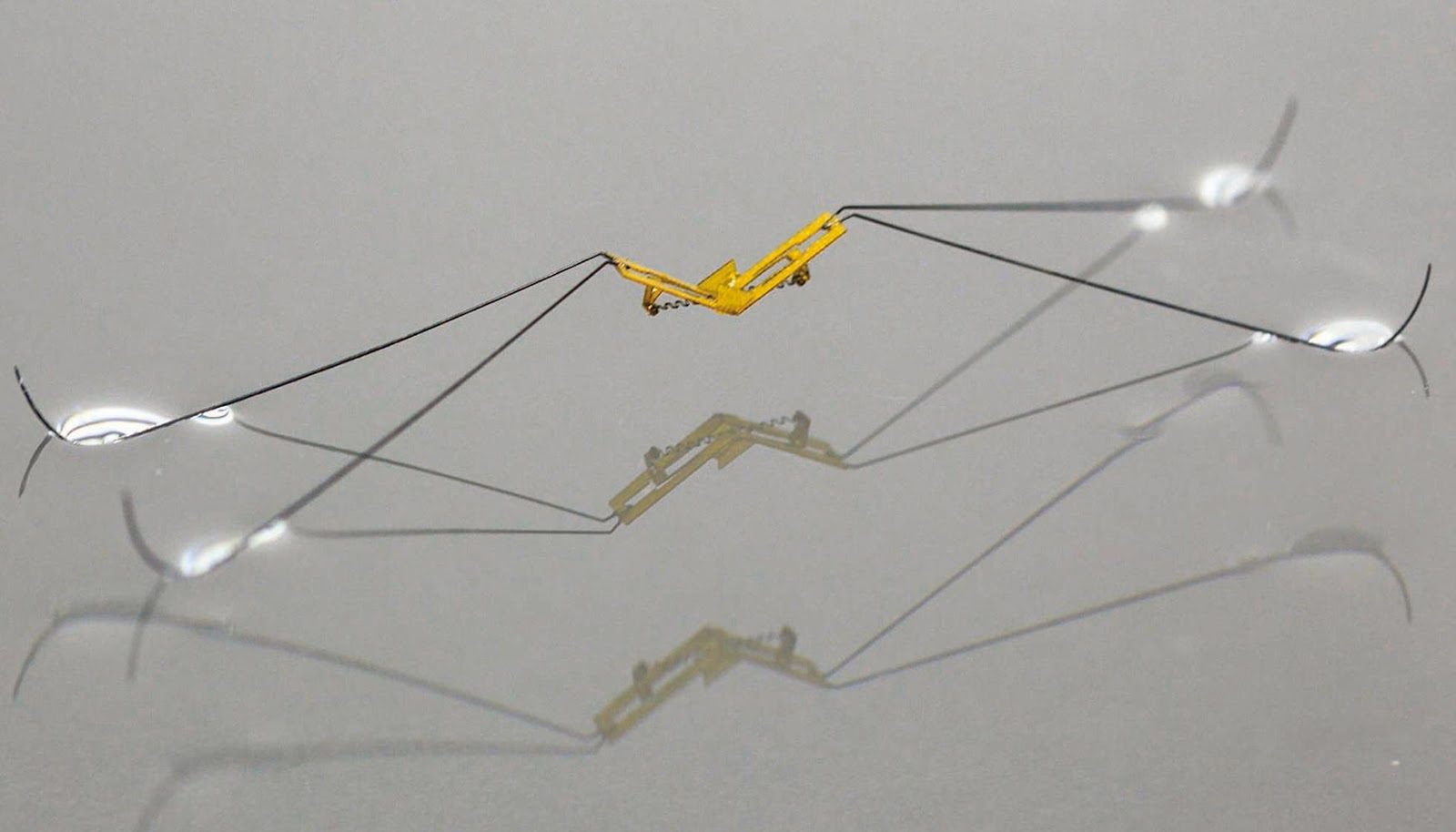

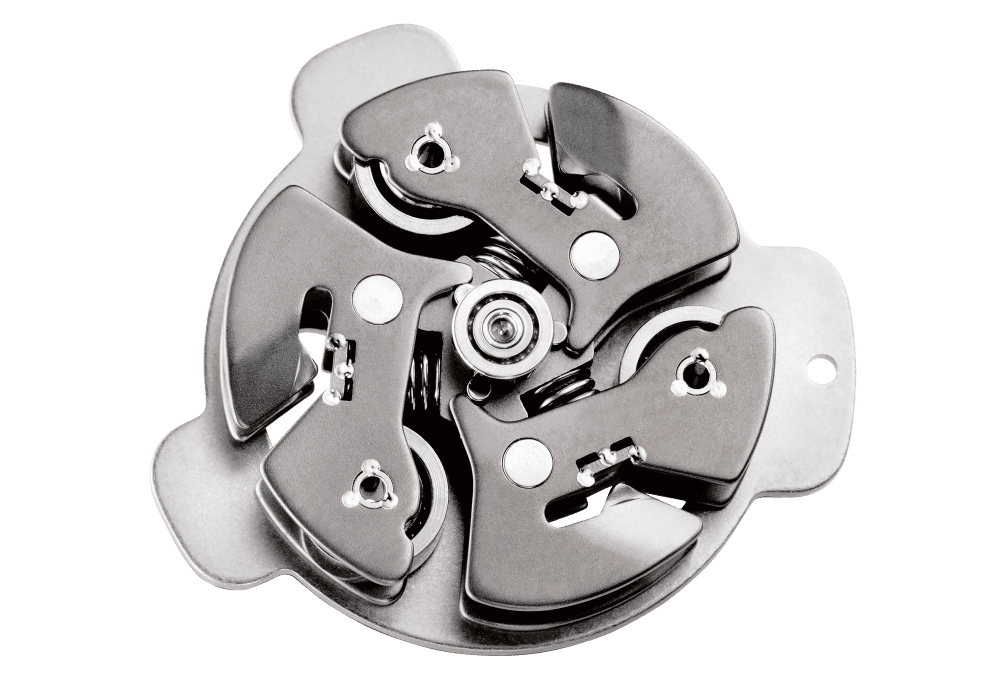

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.