Sandvik Coromant technologie Inveio

La concurrence dans l'industrie de l'usinage se fait de plus en plus dure et les ateliers sont constamment à l'affût de moyens de se démarquer. Automatiser et fluidifier la production, être moins énergivores tout en réduisant les interruptions et les retards de livraison, tels sont les objectifs. Staffan Lundström et Bimal Mazumdar, responsable produits, chez le carburier expliquent comment y arriver.

L’industrie automobile n’est pas seulement en tête pour ce qui est de l’automatisation, elle mène aussi la marche dans le domaine de la transparence sur l’énergie nécessaire pour la production, en l’occurrence celle des voitures. Les forces de coupe en jeu dans les opérations d’usinage ne sont qu’une partie de l’équation ; le recyclage, les rebuts et le nombre de plaquettes utilisées sont aussi des paramètres à prendre en compte. C’est en prenant en compte ces critères exigeants que Sandvik Coromant a développé sa technologie Inveio et l’a appliquée à une gamme de plaquettes à capacité accrue, pour le tournage des aciers et le fraisage des fontes.

Maximiser la production

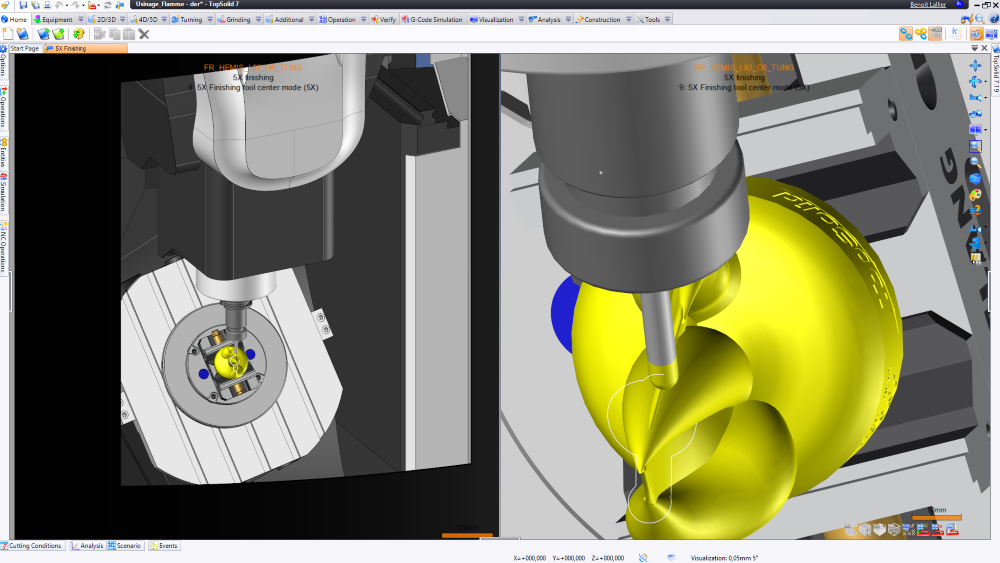

Les fournisseurs d’outils se doivent d’offrir des produits de la meilleure qualité, capables de supporter des vitesses élevées, de grandes avances et des profondeurs de coupe importantes, tout ceci afin de maximiser la production. La planification de la production est, bien plus holistique qu’elle ne l’a jamais été. La seule augmentation des conditions de coupe de 30% dans certaines opérations n’est plus suffisante. Les études de marché montrent que la majorité des ateliers d’usinage mettent la sécurité des processus et le potentiel de production sans surveillance au sommet de leurs priorités, l’augmentation des débits copeaux vient juste après. Le tournage des aciers dans le domaine ISO P25 est à la tête des opérations dans les ateliers. Cette catégorie couvre toute la gamme des aciers : alliés ou non, doux et collants ou durs et abrasifs, avec des spécifications basses ou élevées. L’usinabilité est très variable d’un acier à l’autre, ils peuvent en effet être forgés, coulés, en barres, en tubes, laminés, étirés, non traités, trempés, revenus ou pré usinés.

Paramètres à prendre en compte

Pour maximiser la production, les plaquettes utilisées pour l’usinage des différents aciers doivent répondre à plusieurs critères. Ceux-ci comprennent : la longueur et la prévisibilité de la durée de vie (pour un minimum de changements de plaquettes, pour plus de fiabilité et donc moins de surveillance de la production), la qualité des états de surface tout au long de la durée de vie et enfin l’étendue du champ d’applications. Ce dernier critère concerne la polyvalence des plaquettes qui leur permet ou non d’offrir de très bonnes performances dans les coupes continues comme interrompues et d’effectuer des opérations d’ébauche comme de finition, le tout dans une variété aussi grande que possible d’aciers. De cette polyvalence dépendent les coûts liés aux stocks d’outils et à sa gestion.

La capacité à usiner toutes sortes d’aciers de duretés différentes est aussi un critère essentiel. L’état des arêtes de coupe est un paramètre important qui peut jouer sur la sécurité des processus et la répétabilité, et réduire les besoins en surveillance. Les arêtes de coupe doivent donc être suffisamment résistantes pour supporter la déformation plastique causée par les températures très élevées dans la zone de coupe. Il est aussi très important que le revêtement des plaquettes adhère parfaitement au substrat. Si ce n’est pas le cas, celui-ci risque de se trouver exposé, ce qui entraînerait une défaillance rapide. Les plaquettes écaillées ou cassées peuvent stopper la production et forcer la mise au rebut des pièces.

Les fabricants d’outils de coupe améliorent continuellement les propriétés des revêtements de plaquettes afin d’offrir une meilleure adhérence, une ténacité accrue et une plus grande résistance à l’usure. Ces améliorations des revêtements se situent au niveau de l’optimisation de la micro structure et des procédés de post-traitement. La technologie Inveio de Sandvik Coromant est une des percées significatives dans ce domaine. Elle est basée sur la science des matériaux et permet d’orienter les cristaux des revêtements de manière favorable.

Dans les revêtements CVD conventionnels, la croissance des cristaux est aléatoire. Avec Inveio, tous les cristaux sont alignés et orientés dans la même direction, vers l’extérieur. La croissance contrôlée des cristaux permet de rendre les arêtes de coupe beaucoup plus résistantes. Elles supportent des températures élevées et des coupes interrompues pendant plus longtemps. Ce qui intéresse particulièrement les utilisateurs dans cette technologie est l’allongement de la durée de vie des plaquettes et leur plus grande prévisibilité. Inveio permet de plus, d’utiliser une proportion plus élevée de carbure recyclé dans la fabrication.