Parachever une pièce en usinage électrochimique

Appliqué sur une prothèse de genou, le procédé ECM proposé par PEMTec est particulièrement efficace et productif sur des pièces brutes issues de fonderie ou de la fabrication additive.

C’est au Cetim de Saint-Etienne (Loire) que l’Allemand PEMTec a démontré que l’usinage électrochimique de précision des métaux pouvait se révéler particulièrement efficace lors de la dernière opération du cycle de production d’une pièce issue de fonderie ou de la fabrication additive.

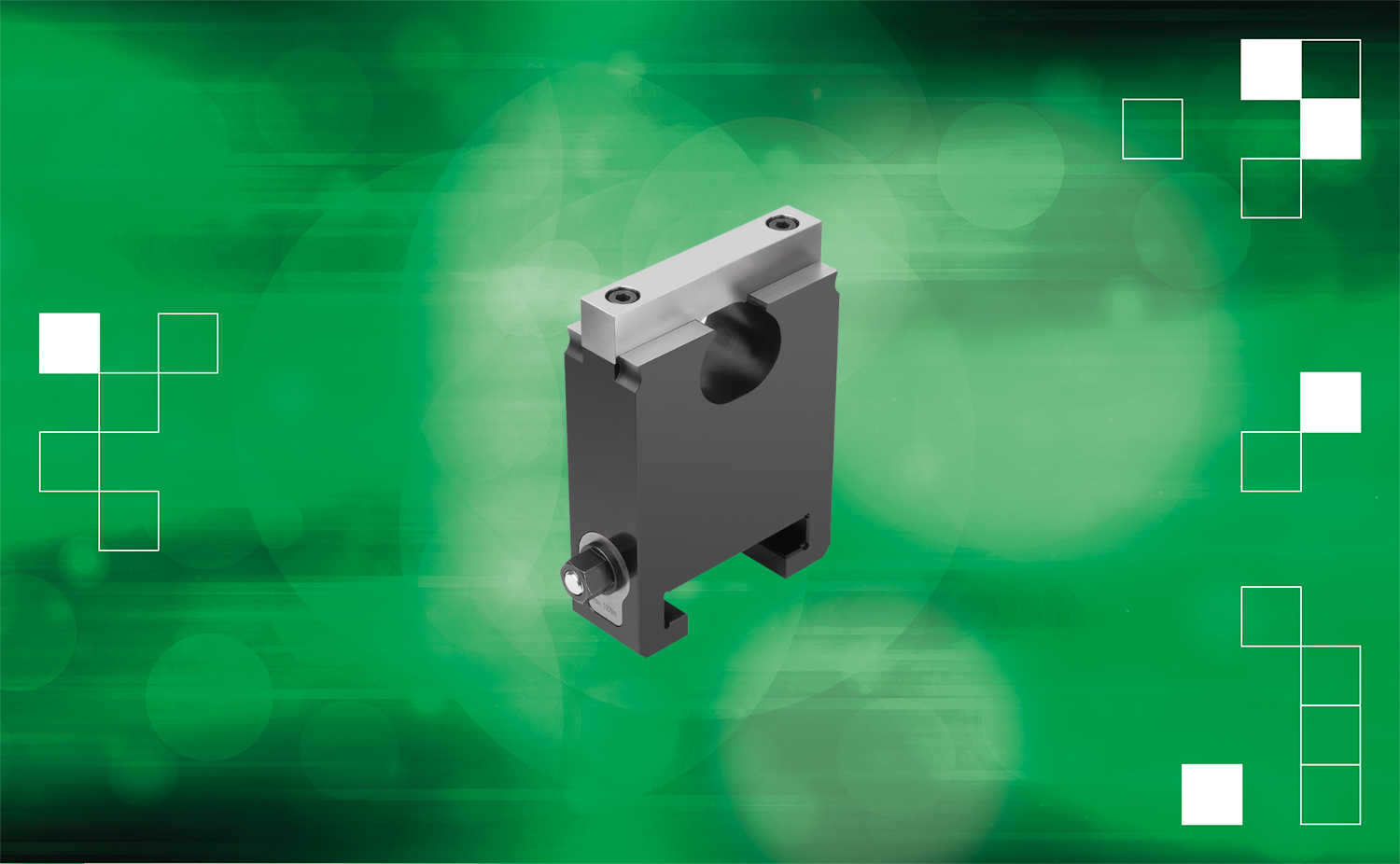

Dans le cas de la fabrication d’une prothèse de genou, il s’agissait de réaliser un usinage sans bavure. L’état de surface visé (Ra inférieur à 0,05 μm, poli miroir) devait être atteint en une seule passe et sans traitement ultérieur. La pièce (67 x 67 x 50 mm), en alliage chrome-cobalt, qu’elle soit produite en fabrication additive SLM (Selective laser melting) ou en fonderie, a été traitée par compression isostatique à chaud HIP (Hot isostatic pressing).

Les électrodes sont constituées d’une partie supérieure et de deux demi-coquilles. L’électrolyte est introduit par le centre de la prothèse de genou. Pour l’usinage de la prothèse, la machine PEMTec réalise d’abord une opération d’ébauche sur 2 mm de profondeur, puis un usinage en deux positions (demi-coquilles ouvertes et fermées) et un autre usinage électrochimique (ECM) dynamique uniquement avec l’électrode supérieure (mouvement en Z), avec une avance de 0,5 mm/mn, en 4 mn.

« Un Ra très bon »

La semi-finition de forme est réalisée cette fois en ECM statique avec les demi-coquilles fermées, sur une profondeur de 1 mm, en 8 mn. Le procédé d’usinage électrochimique de précision (PECM) statique avec demi-coquilles fermées est appliqué pour le polissage.

Au total, l’ensemble des opérations d’usinage PECM du brut issu de la fabrication additive, de l’ébauche au polissage, a demandé 16 mn, tandis que le brut de fonderie n’a exigé que 12 mn de production. En plus du polissage, des corrections géométriques des pièces ont été apportées, relève-t-on au Cetim. « L’état de surface visé pour les pièces issues de la fabrication additive et traitées en compression isostatique à chaud a été atteint », affirment Martin Jay, ingénieur R&D, et Stéphane Guerin, chef de projet au Cetim. « Pour la pièce issue de fonderie, on observe des défauts de surface qui restent néanmoins dans les tolérances recherchées. Elles sont liées à des défauts métallurgiques des ébauches. Globalement le Ra et l’aspect brillant sont très bons », concluent-ils.