Machines-outils : investir sans se tromper

Investir dans une machine-outil représente un choix stratégique pour tout atelier. Entre coûts d’acquisition, retour sur investissement et choix techniques, il est essentiel de bien définir ses besoins avant de se lancer. Dans cette interview, Mactech, expert en machines-outils, livre ses conseils pratiques pour sélectionner une machine CNC adaptée à votre production, optimiser vos cycles et garantir à long terme productivité et rentabilité.

Pour guider les usineurs dans le choix de leur machine CNC de tournage-fraisage, Mactech, expert reconnu dans la fourniture et l’optimisation de machines-outils, livre pour Machines Production ses conseils pratiques. Définir leurs besoins, évaluer les caractéristiques techniques essentielles, et anticiper les choix stratégiques pour maximiser productivité et rentabilité. De la sélection du type de machine à l’intégration de l’automatisation, en passant par le service après-vente, cette interview apporte des recommandations concrètes pour orienter vos décisions et investir intelligemment dans l’avenir de votre atelier.

Comment déterminer le type de machine CNC adapté à la production ?

Avant de comparer des modèles précis, il est essentiel de bien définir la nature de la production réalisée. Produisez-vous des séries en grande quantité de pièces standardisées, ou bien vous concentrez-vous sur de petites séries de composants à haute précision ? Le type de production déterminera directement les spécifications de la machine CNC de tournage-fraisage à envisager.

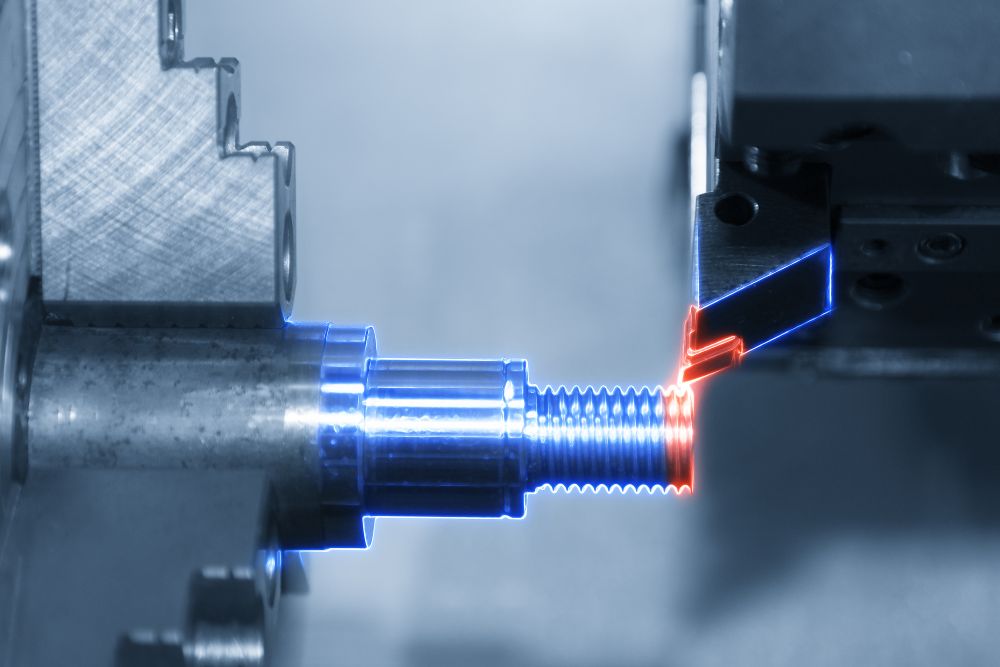

Quelle machine choisir pour usiner des pièces complexes en combinant tournage et fraisage sur un seul montage ?

Une machine multiaxe avec outils motorisés et plusieurs tourelles sera idéale. Plus la géométrie est complexe, plus la flexibilité en termes d’axes et de positionnement d’outils sera nécessaire.

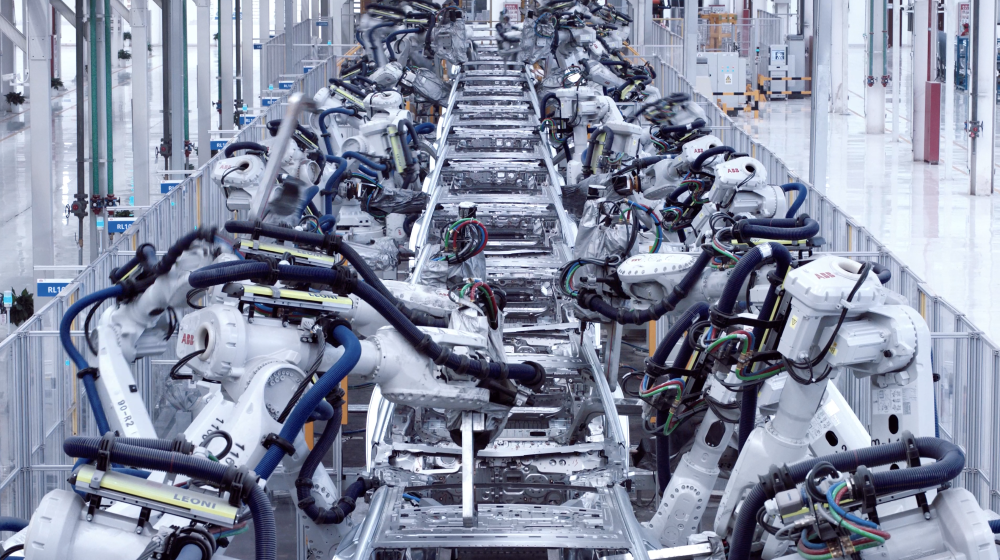

Quand est-il pertinent d’opter pour des équipements d’automatisation plutôt que des machines simples ?

Une production en grande série peut nécessiter des équipements d’automatisation comme des embarreurs, des récupérateurs de pièces ou une intégration robotisée. À l’inverse, pour des pièces unitaires ou sur mesure, il est souvent préférable d’opter pour une machine-outil offrant une mise en route et une programmation simples, afin de réduire les temps morts entre les séries.

Quelles caractéristiques techniques clés doivent guider le choix d’une machine CNC de tournage-fraisage ?

En ce qui concerne les caractéristiques clés à rechercher, une fois les besoins de production identifiés pour votre pièce, examinez les points suivants. Le nombre d’axes : la plupart des machines-outils combinées disposent au minimum de trois axes (X, Y et Z), mais les modèles avancés peuvent en proposer cinq ou plus. Les axes supplémentaires augmentent la flexibilité géométrique et réduisent le nombre de montages nécessaires, améliorant la précision et réduisant les temps de cycle. La configuration de broches : on distingue les machines à une, deux ou plusieurs broches. Les modèles bibroches permettent d’usiner les faces avant et arrière d’une pièce sans intervention manuelle, ce qui améliore considérablement la productivité. Les outils motorisés (live tooling) : ils permettent de réaliser des opérations de fraisage en plus du tournage. Cette capacité élargit considérablement le champ de production (perçage, taraudage, fraisage) en un seul montage. Et enfin les tourelles : leur nombre et leur capacité d’outillage sont des critères déterminants. Plus il y a de tourelles et d’outils disponibles, moins il y a d’arrêts pour changements d’outils, et plus l’usinage de pièces complexes est flexible.

Une machine CNC représente un investissement à long terme. Il est donc primordial d’opter pour un modèle robuste et fiable. Quels critères privilégier pour le bâti et les guidages afin d’assurer rigidité et stabilité ?

Sur la question du bâti, privilégiez une base en fonte de haute qualité ou matériau équivalent, capable d’amortir les vibrations et de garantir une stabilité optimale lors de l’usinage. Cela améliore la précision et prolonge la durée de vie des outils de coupe. Pour les guidages et roulements, assurez-vous qu’ils soient conçus avec précision et résistants. Les guidages linéaires conviennent mieux aux applications rapides, tandis que les guidages prismatiques (box ways) offrent une rigidité supérieure pour les usinages lourds.

Le système de commande joue un rôle majeur dans la facilité d’utilisation et l’efficacité globale de la machine…

En effet, la commande numérique doit supporter plusieurs modes de programmation : conversationnelle pour les pièces simples, et en G-code pour les opérations complexes. Certains systèmes permettent une intégration directe avec les logiciels CAD/CAM, facilitant ainsi la transition conception–production. Optez pour des systèmes intégrant la simulation de trajectoire d’outil, la détection de collisions et la surveillance à distance. Ces fonctions réduisent les erreurs, optimisent les temps et améliorent la sécurité.

Quelle place donner à l’automatisation pour améliorer les cycles et réduire la manutention ?

L’automatisation est devenue un standard sur les machines CNC modernes. Selon vos besoins de production, privilégiez une intégration robotisée pour automatiser le chargement-déchargement des pièces, réduire les coûts de main-d’œuvre et accélérer les cycles. Les embarreurs sont essentiels pour l’alimentation automatique en barres lors des productions en série. Les récupérateurs et convoyeurs permettent d’automatiser l’évacuation des pièces finies et de limiter les manipulations manuelles.

Quels éléments vérifier concernant le service après-vente et le support technique d’un fournisseur ?

Le service après-vente est en effet un critère décisif. Choisissez un fournisseur fiable offrant une formation complète des opérateurs est indispensable. En cas de panne, un support réactif et efficace est crucial. Vérifiez que les pièces détachées soient rapidement accessibles pour éviter des arrêts prolongés.

Comment évaluer le retour sur investissement d’une machine CNC avant de l’acheter ?

Une machine CNC représente un coût important. Evaluez le prix d’achat par rapport aux gains potentiels en vitesse de production, réduction de main-d’œuvre et amélioration de la précision. De nombreux fournisseurs proposent du leasing ou des solutions de financement, permettant d’accéder à une machine de meilleure qualité en lissant l’investissement.

Quels facteurs stratégiques permettent de sélectionner la machine CNC la plus adaptée à son atelier ?

Le choix d’une machine CNC de tournage-fraisage est une décision stratégique qui influence directement la productivité et la rentabilité de votre atelier. En définissant précisément vos besoins, en évaluant les caractéristiques techniques et en équilibrant budget et ROI, vous serez en mesure de sélectionner une machine qui accompagnera la croissance de votre activité sur le long terme. N’oubliez pas : choisir la bonne machine CNC, ce n’est pas seulement investir dans un équipement, c’est investir dans l’avenir de votre atelier.

à propos de machines

les plus lus

à lire aussi

Les nouveaux produits

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.

![[Edito] L’industrie à l’heure des transitions](https://www.machinesproduction.fr/wp-content/uploads/2026/02/shutterstock_1628224414_4-Copie.png)