L’exceptionnel au quotidien pour Tacquet Industries

Cette société est lauréate d'un trophée du MIDEST 2015, pour la sous-traitance d'une réalisation exemplaire. Elle l'a méritée pour l'ensemble de son oeuvre. Car chaque rénovation de turbines, soie de rotor ou éléments de centrale hydroélectrique relève de l'exploit humain et mécanique.

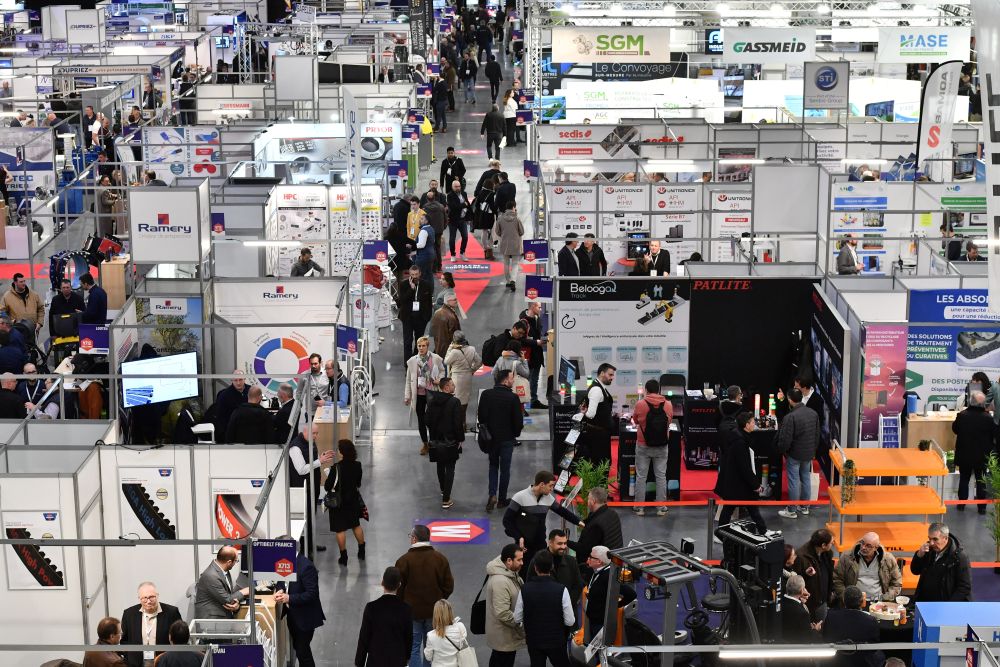

Tacquet Industries est une PMI de sous-traitance en maintenance sur site de pièces mécaniques difficilement démontables et pratiquement intransportables. Créée en 2004 par Jean-Pierre Tacquet, cette entreprise de 45 personnes intervient dans le monde entier pour les plus grands groupes industriels, particulièrement dans la production d’énergie. Le trophée MIDEST pour une réalisation exemplaire lui a été décerné pour la réhabilitation de la station hydroélectrique de Péligre en Haïti. Mais chacune des interventions sur site de la société aurait pu mériter un tel hommage.

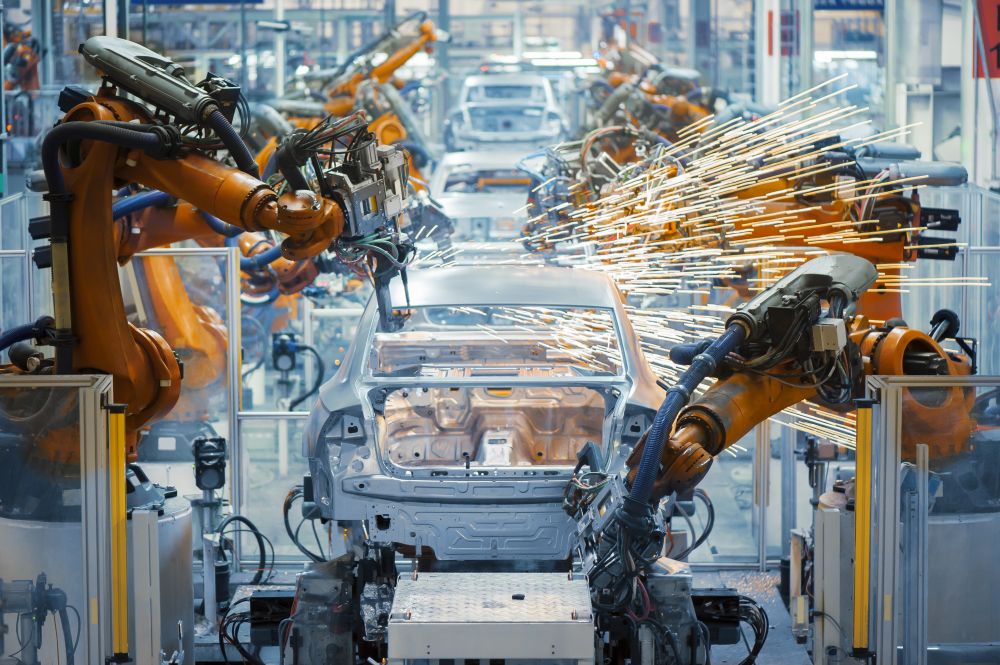

Amener les machines vers les pièces

La station hydroélectrique de Péligre est la première source d’énergie renouvelable de l’île. Depuis le tremblement de terre de 2010, des anomalies obligeaient à la rénovation du site. Le groupement Alstom-Comelex ayant obtenu le chantier de rénovation, il a confié à Tacquet Industries toutes les phases d’usinage sur site des éléments mécaniques détériorés. Son intervention concernait la turbine Francis, pour laquelle le labyrinthe, les flasques supérieurs et inférieurs, ainsi que le bâti des directrices devait être repris. Les paliers de vannes papillon de régulation étaient également à rectifier. Une partie de pièces n’étant pas démontable, les machines ont dues être installées directement dans le puits de la centrale. Quant aux pièces mobiles, le manque de machines-outils de grande dimension sur l’île ne permet pas leur reprise en atelier. Des machines transportables devaient être développées pour effectuer le travail sur place. Le bureau d’études et l’atelier de Carvin ont donc été mobilisés, afin de concevoir et réaliser une gamme complète de machines et montages spécialisés. Transportés en conteneur par bateau, jusqu’à deux heures de piste de Port au Prince, ces ensembles sont ensuite assemblés et mis en oeuvre par les équipes de Tacquet Industries. Durant cinq mois, deux techniciens vont réaliser des usinages au dixième de mm, dans l’humidité et la chaleur du climat haïtien. Les phases d’usinage comportent une centaine d’opération de fraisage, de tournage et d’alésage, entre 100 mm et 4 000 mm de diamètre, avec des tolérances pouvant atteindre 0,01 mm et des états de surface de Ra 0,8. L’originalité des procédés de l’entreprise française réside dans l’obtention de tels résultats avec des machines transportables de moins de 5 tonnes, alors que les pièces d’origine des centrales sont réalisées sur des machines de plus de 60 tonnes. La réhabilitation de la première turbine a été un succès, permettant à Tacquet Industrie d’envisager la rénovation de deux autres turbines en 2016 et 2017.

L’astuce des procédés

Expliquée par Jean-Pierre Tacquet, l’astuce des procédés de rénovation de ces pièces lourdes consiste à se servir des références encore exploitables sur chacun des axes (soies) des turbines ou rotor considéré. Par exemple, pour la rectification d’une soie de rotor de la centrale nucléaire du Tricastin, une intervention en 48h a pu avoir lieu, alors que son déplacement dans l’usine de Belfort aurait demandée plusieurs mois. En reprenant les références sur le diamètre intact de la soie, avec un outillage adapté, une machine spéciale de rectification a pu être construite se déplaçant de manière orbitale autour du profil à rectifier. L’usinage par rectification de la portée de soie, d’un diamètre de 800 mm a pu ainsi être effectué avec une tolérance de seulement 13 microns avec un état de surface de Ra 0,8. La centrale de 1 300 Mégawatt a pu ainsi être immobilisée un minimum de temps, pour un résultat optimal au coût le plus juste. Finalement, Tacquet Industrie contribue aussi à la réduction des dépenses énergétiques, ainsi qu’à celles pesant sur le consommateur. C’est vraiment de l’exceptionnel au quotidien, et cela peut faire la fierté de ce sous-traitant en usinage.