Les vertus de la chaussure imprimée en 3D

En redéfinissant les processus de fabrication de chaussures, HP, Decathlon et Lonati innovent par une production plus respectueuse de l’environnement.

Une approche innovante dans la fabrication de chaussures. Le constructeur d’imprimantes 3D HP s’est associé avec Decathlon et le groupe Lonati afin de produire une gamme de chaussures plus respectueuse de l’environnement. « En exploitant le potentiel de l’impression 3D, nous révolutionnons le processus de fabrication des chaussures, et offrons aux clients des chaussures personnalisées, recyclables et produites localement », alerte Phillipe Seille, responsable de la chaîne de valeur pour l’enseigne de distribution d’articles de sport et de loisirs. Parce que la production de chaussures implique plusieurs expertises, l’utilisation de nombreuses pièces et des matériaux adhésifs, cela rend ce produit de grande consommation difficilement réparable ou recyclable. D’autant plus que la fabrication de chaussures est rarement localisée en Europe.

Poudre de polyuréthane thermoplastique

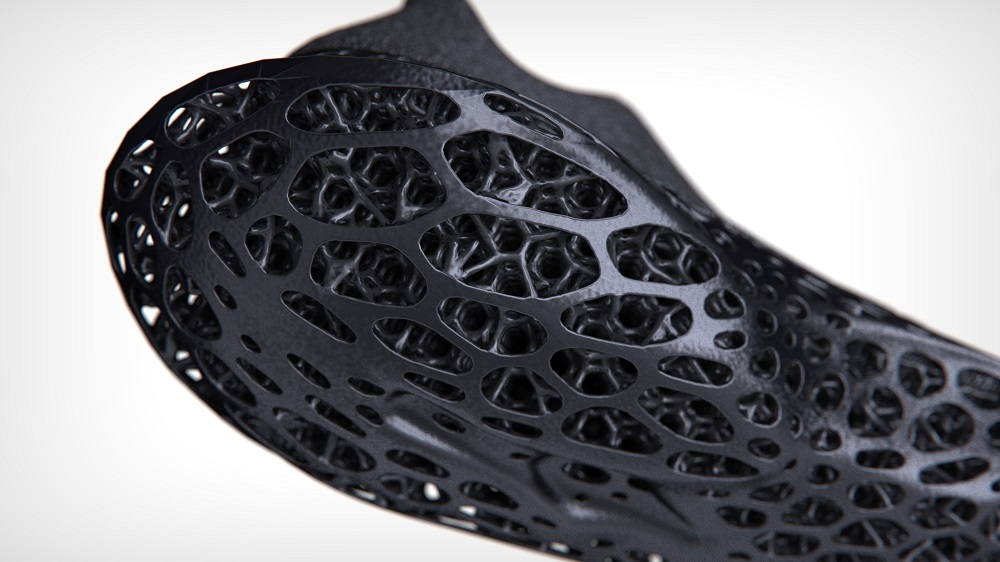

Sauf qu’en tirant parti de l’impression 3D, les trois partenaires ont souhaité prouver le contraire. En effet, leur chaussure est composée d’une chaussette fabriquée par Lonati, un constructeur italien de machines pour l’industrie du textile, d’une semelle intermédiaire et d’une semelle extérieure imprimées sur une HP Jet Fusion 5200. Les machines à tricoter XT-Machine et Double Cylinder E1530XS de Lonati ont permis de produire un tissu en une ou deux couches.

Détail de la semelle imprimée.

Les semelles ont été imprimées à l’aide du matériau Ultrasint TPU01, de BASF, une poudre de polyuréthane thermoplastique polyvalente connue pour son absorption des chocs. « Cette collaboration est une véritable source d’inspiration », s’est félicité Don Albert, responsable de l’industrie de la chaussure chez HP Personalization & 3D Printing.

Personnalisable

Grâce à l’impression 3D, il est possible de rendre ce soulier complètement personnalisable, « ce qui permet aux clients d’adapter leurs chaussures à leurs goûts et à leurs besoins », affirment les trois partenaires. Sans compter que cette nouvelle manière de produire ces accessoires de mode s’inscrit parfaitement dans l’économie circulaire, puisqu’en utilisant une méthode d’assemblage sans colle, la chaussure peut être plus facilement réparée lorsqu’elle est endommagée. « Le coussin et la tige peuvent être séparés, ce qui permet d’effectuer des réparations ciblées et d’éviter de jeter la chaussure, affirme-t-on au siège de HP en France, à Meudon-sur-Seine (Hauts-de-Seine). De plus, l’utilisation d’un seul matériau, le TPU (polyuréthane thermoplastique), pour la partie adhérente et la partie coussin, améliore la recyclabilité de la chaussure. » Autre vertu mise en avant par HP : avec l’impression 3D, la chaussure peut être produite localement, « ce qui permet de réduire les émissions dues au transport et de soutenir les économies locales. »

Enfin, le processus de fabrication permet d’optimiser la durée de vie des stocks et de produire à la demande, réduisant ainsi les déchets, met encore en exergue le fabricant d’imprimantes 3D industrielles.

à propos de fabrication

les plus lus

à lire aussi

Les nouveaux produits

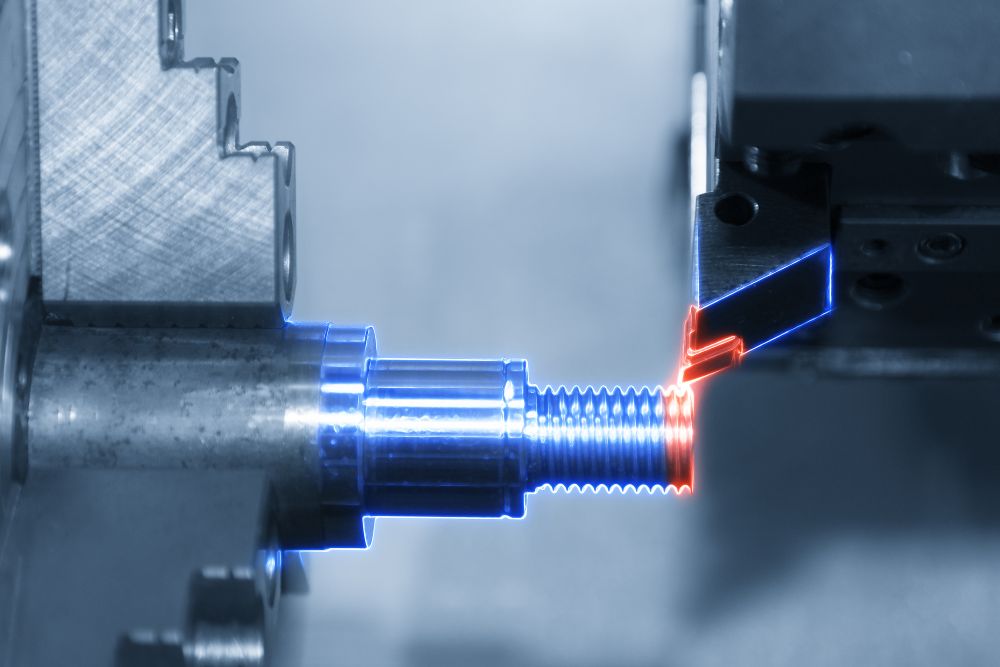

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.

![[Edito] L’industrie à l’heure des transitions](https://www.machinesproduction.fr/wp-content/uploads/2026/02/shutterstock_1628224414_4-Copie.png)