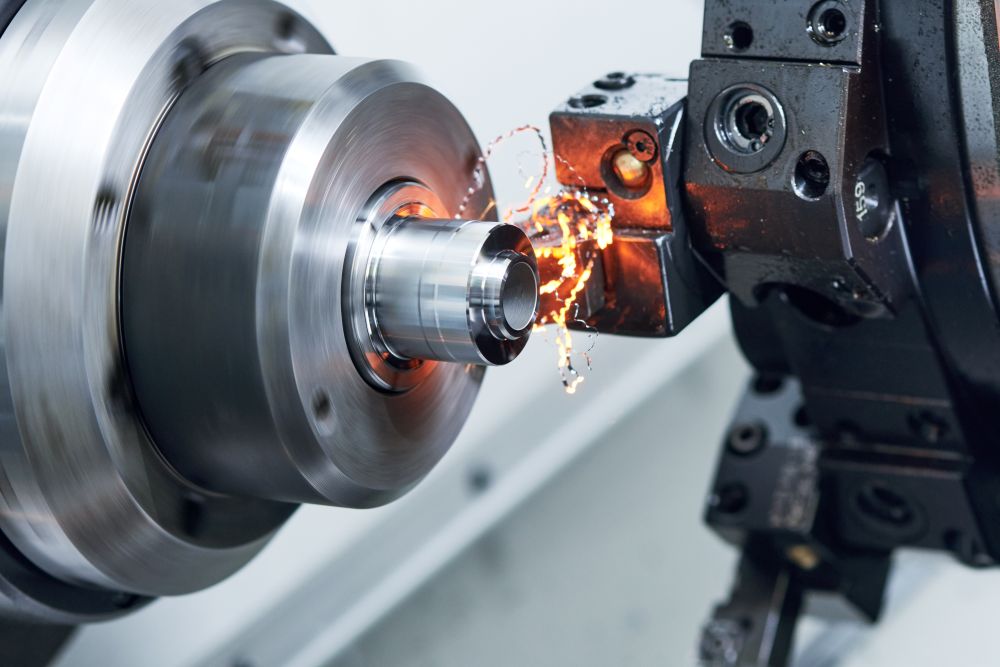

Le power skiving pour sortir de l’immobilisme

lire plus tard

Outillage - Outils coupants

Par Patrick CAZIER Publié le

30/10/2023

Les procédés de fabrication traditionnels ne sont plus toujours adaptés à la demande de productivité et de flexibilité. Le power skiving allié à l’utilisation de machines-outils récentes peut aider les constructeurs de véhicules électriques à proposer de la qualité et être plus compétitifs.

Le contrôle du nombre de tours par minute à l'aide des rapports est essentiel pour tous les types de véhicules, y compris les véhicules électriques. Toutes les transmissions des véhicules électriques sont à réducteur. Elles permettent de limiter la vitesse du véhicule pour le contrôler et moins consommer. Du fait qu'un moteur électrique est silencieux, tout bruit provenant de la transmission se remarque. Le premier objectif est donc d'éviter les bruits. C'est là que la qualité de l'usinage joue un rôle décisif : la transmission doit être aussi compacte, légère et silencieuse que possible. Les transmissions des véhicules électriques sont…contenu réservé aux abonnés

Abonnez-vous pour accéder

à tout le contenu Machines Production

Vous êtes déjà abonné ? Connectez-vous

à propos de fabrication

MACHINES PRODUCTION

De Dunkerque à l’Europe : les leçons de l’Institut Montaigne pour réussir la réindustrialisation

Outillage - Outils coupants

actualites

MACHINES PRODUCTION

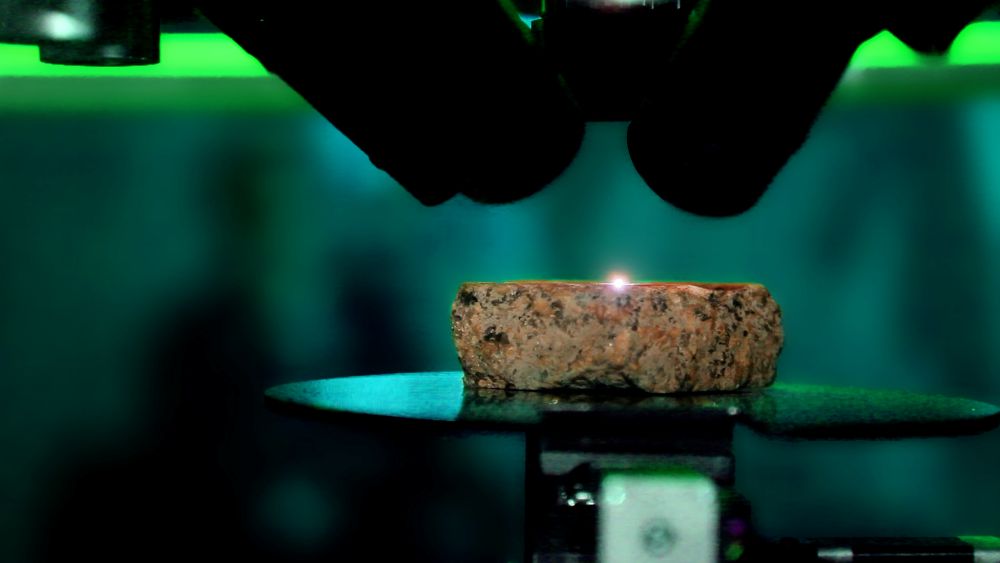

Un microscope français qui fait parler la matière

Outillage - Outils coupants

actualites

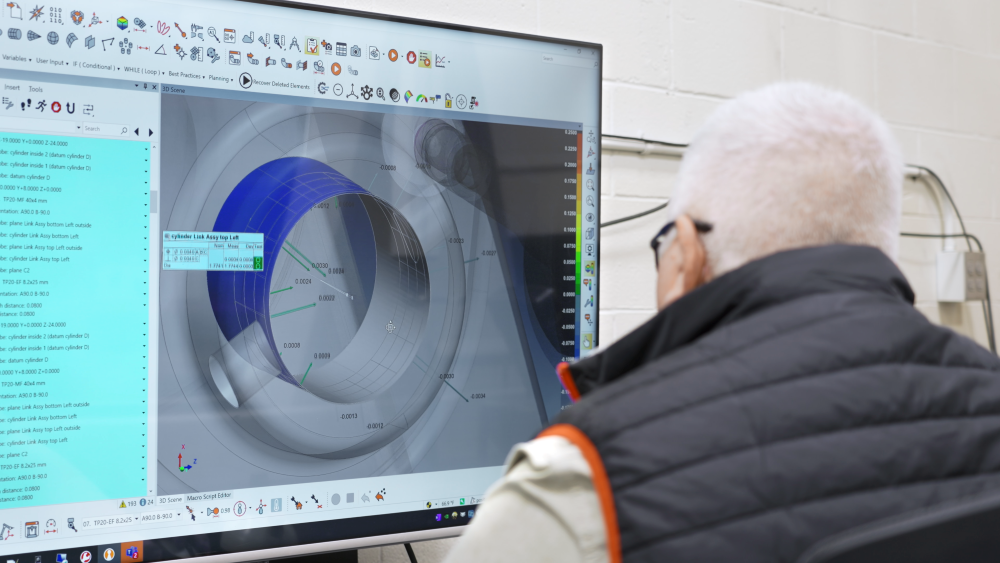

WFL Millturn Technologies

WFL prépare 2050 : « Simulation, planification et process vont prendre encore plus d’importance »

Outillage - Outils coupants

actualites

SGD France

Des équipements subventionnés pour sécuriser les ateliers

Outillage - Outils coupants

actualites

NILFISK ADVANCE

Des aspirateurs qui s’adaptent aux zones sensibles

Outillage - Outils coupants

actualites

les plus lus

02

à lire aussi

-3D5Gabrasifaccouplement

MACHINES PRODUCTION

Une alternative compacte et programmable aux vérins classiques

Composants

actualites