La Haute-Marne se forge une réputation dans l’aéronautique

La Haute-Marne est connue pour ses activités dans le travail du bois, agricole et agroalimentaire. Quelques hectares de vignes bénéficient également de l’appellation champagne. Pourtant, lorsqu’on prend l’avion, il y a de bonnes chances que certaines pièces aient été forgées et usinées en Haute-Marne, car plusieurs PME et ETI industrielles du département travaillent pour les plus grands noms du secteur.

Trois entreprises haut-marnaises se distinguent particulièrement dans le secteur de l’aéronautique : Les Forges de Bologne, Forgeavia et Gillet Group. Les Forges de Bologne sont le fruit d’une tradition plus que centenaire et appartiennent aujourd’hui au groupe Lisi Aerospace. Elles sont devenues la première forge pour l’aéronautique en France et fabrique à la fois des pièces pour les structures et pour les moteurs. Soumises à de fortes contraintes techniques, celles-ci ne sont fabriquées qu’en petites séries en titane, en alliage d’aluminium et en superalliage. Plusieurs dizaines de milliers de pièces sortent chaque mois de ateliers, dont certaines nécessitent jusqu’à cinquante opérations différentes. La R&D, un élément important pour suivre les demandes des clients, porte principalement sur le forgeage de matériaux à la fois plus légers et plus résistants, qui sont, par exemple, utilisés sur le moteur Leap de GE-Safran.

Pour augmenter ses capacités de production, l’entreprise prépare un déménagement à Chaumont, prévu en 2022. La nouvelle usine, avec une organisation entièrement repensée, permettra une diminution des stocks et une augmentation de la productivité, grâce à l’acquisition de nouvelles machines et une rationalisation des flux.

Des pièces de deux grammes à cinquante kilos

Forgeavia, à Biesles, est spécialisée dans l’estampage, le matriçage et la forge libre. L’actuel savoir-faire est le fruit d’une longue tradition et d’une amélioration continue du système de production. Créée en 1871, l’entreprise a débuté son activité de forge et de matriçage au début des années 1950 et a mis l’accent sur le marché aéronautique en 1996. En 2003, elle obtient la certification EN9100. Capable de fabriquer des pièces de deux grammes à cinquante kilogrammes, Forgeavia compte parmi ses clients les principaux avionneurs et motoristes, et est au cœur des grands programmes, dont le réacteur Leap. Le titane est l’un des matériaux privilégiés de Forgeavia.

« Le site actuel date de 1990, précise Yannick Lebrun, son directeur. Et en 2007, nous avons investi dans une chaîne de découpage chimique. Notre particularité, c’est de maîtriser l’ensemble de la supply chain, de la conception du produit à la livraison chez les clients. Tous les process sont intégrés, nous contrôlons ainsi la qualité. Nous n’avons pas le droit à l’erreur. Si une pièce n’est pas qualifiée, cela se sait partout en Europe. »

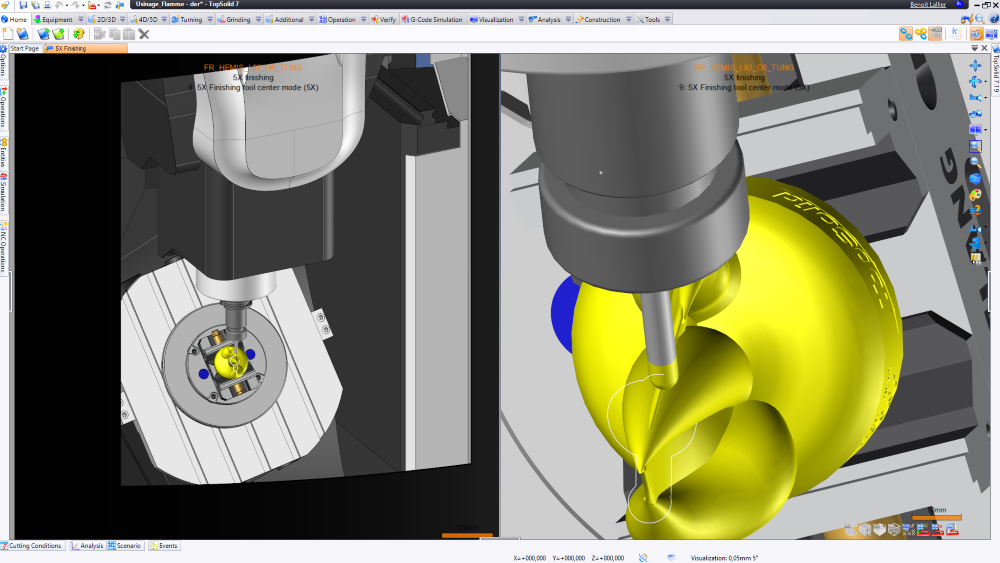

Sur les pièces vitales, une traçabilité unitaire est appliquée, ce qui permet à l’entreprise d’être accréditée Nadcap. Forgeavia est également intégrée à l’initiative « Usine du futur », et un projet est en cours sur les exosquelettes pour faciliter la manipulation des lourdes charges. Côté machines, Forgeavia utilise des marteaux-pilons Lasco, une presse à vis Ficep, une fraiseuse portique Huron KX10, une vénérable mais toujours efficace fraiseuse Cazeneuve, des fraiseuses Fratelli et Hermel, et une machine d’électroérosion Fanuc.

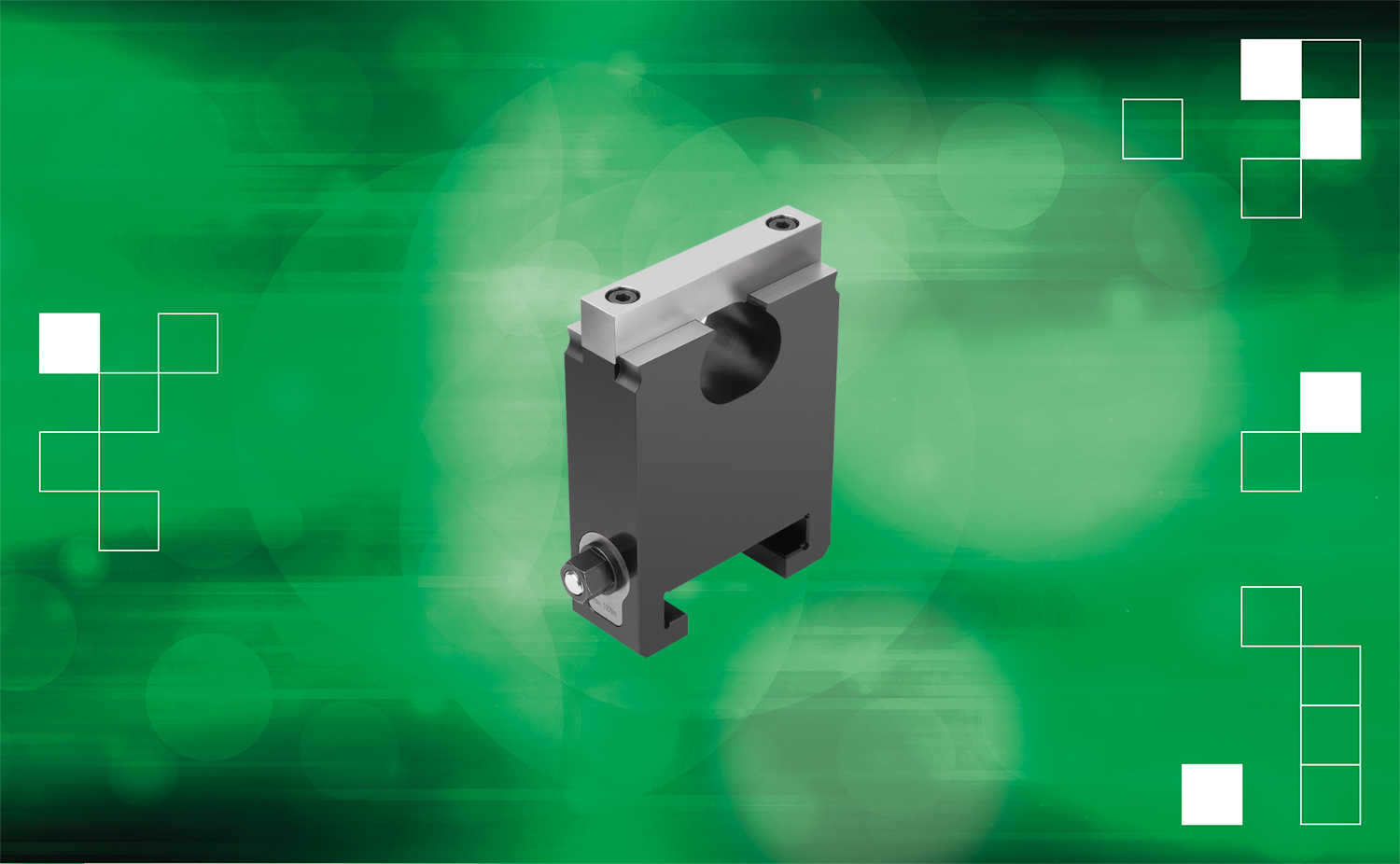

La pince à freiner, produit phare de la gamme aéronautique

Le fabricant d’outils portatifs Gillet Outillage, devenu Gillet Group, a débuté, en 1977, avec quatre personnes. Aujourd’hui, elle fabrique des outils qui seront vendus dans la distribution sous les marques Facom, Würth, Stanley, Black & Decker, ou aux industriels de l’automobile et de l’aéronautique (elle est équipementier de rang 1 pour Airbus et Stelia), et peut répondre à des besoins spécifiques.

La pince à freiner, produit phare de la gamme aéro, empêche les écrous de se desserrer, grâce à un système de verrouillage mécanique mis au point par le BE de Gillet et est protégée par trois brevets internationaux. Gillet maîtrise toute la chaîne de fabrication, de la conception au test final, réalisé sur chaque pince avant son expédition. L’usine de Gillet utilise des systèmes de fraisage 4 axes, de tournage à chargement robotisé, une ligne de traitement thermique, de lavage par un procédé chimique et de traitement de surface, et chaque produit subit un marquage laser pour assurer la traçabilité.