La fabrication connectée, industrie d’aujourd’hui

Il ne faut plus parler d'industrie du futur, mais de la réalité présente dans les ateliers connectés, dès aujourd'hui. Les machines-outils, les robots, les équipements de contrôle dialoguent déjà. L'intelligence numérique des logiciels et superviseurs de production existe. La réalité augmentée est en place ou en test à de nombreux endroits. Mais quelle est son utilité ? Tour d'horizon de l'atelier 4.0.

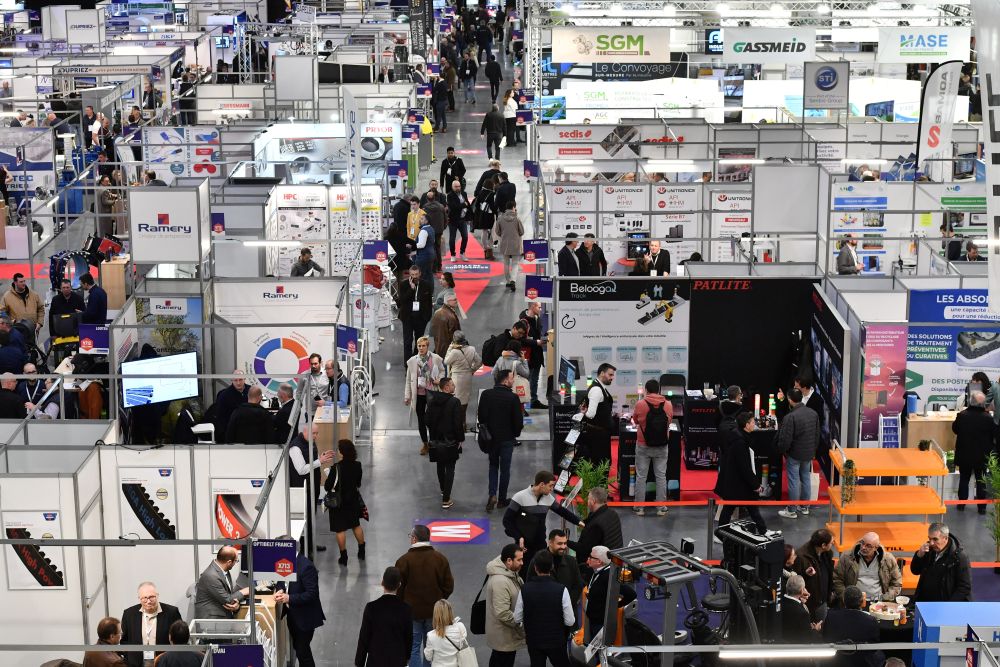

Lorsque certains parlent d’usine du futur, ils repoussent à plus tard un possible industriel qui existe déjà. C’est prendre le risque de faire rater la révolution numérique à l’industrie de notre pays. Il est donc plus juste de qualifier cette quatrième révolution industrielle du nom d’Industrie 4.0, néologisme créé lors de l’EMO de Hanovre 2011. C’était hier. Le nom fait référence aux usines de fabrication mécanique dites » intelligentes « . Ce concept recouvre les technologies touchant chacun des équipements mis en oeuvre dans l’atelier, dont tous les mouvements d’axes sont commandés numériquement. Les machines, mais également les moyens de serrage, les outils coupants, les systèmes d’automatisation de chargement-déchargement, les robots de transitique deviennent des objets connectés, travaillant en harmonie avec l’Homme. Les logiciels de conception (CAO) de programmation (FAO), de gestion de fabrication (GPAO), deviennent des modules d’un ensemble d’intelligence numérique de planification des ressources globales (ERP). L’homme est au centre de l’atelier 4.0. Les professionnels sont assistés physiquement et intellectuellement par la mise en place des solutions numériques connectées. L’anticipation, la simulation, la gestion, la vision globale des process sont aidées par la Réalité Augmentée (RA). Si les interconnexions de l’atelier 4.0 semblent complexes, leur mise en oeuvre est rendu simple par les intégrateurs et fournisseurs de machines et d’équipements. Enfin, et ce n’est pas le moindre, les gains pour le bien-être des hommes travaillant dans cet environnement, aussi bien que ceux concernant la santé économique des entreprises, sont importants. Tour d’horizon des tenants et aboutissants du concept 4.0, en commençant par ses implications économique et humaines.

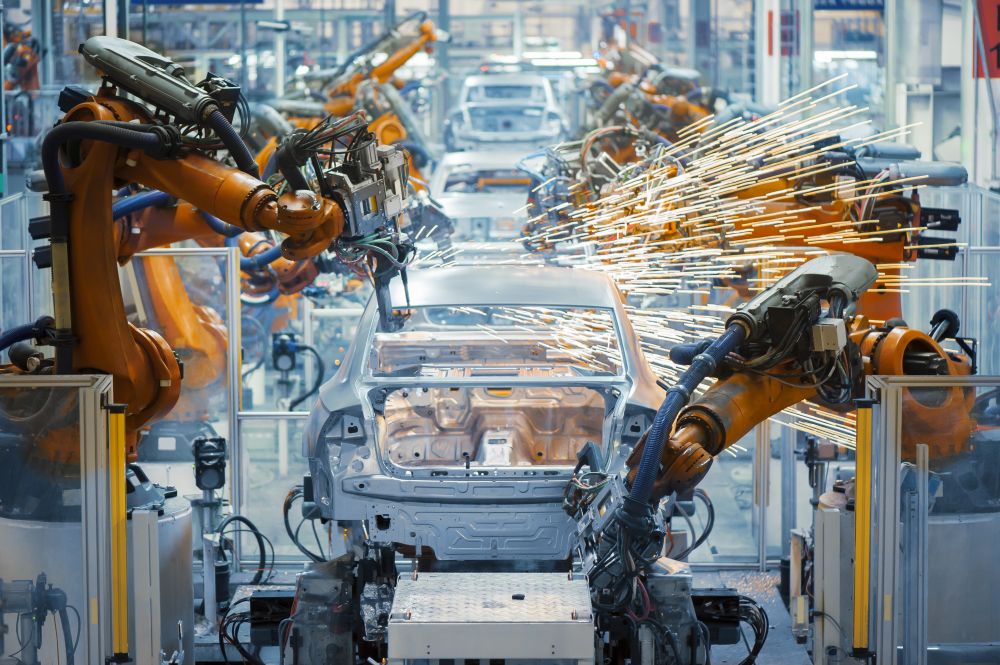

L’Homme et le robot, ensemble au centre de l’atelier 4.0

Lorsqu’un atelier a déjà fait le pas vers un atelier de machines-outils CNC, assisté par une programmation et simulation adaptées, la robotisation des moyens de fabrication constitue un passage obligé pour assurer la rentabilité de ces moyens de fabrication. Le simple examen de l’augmentation possible du taux de rendement synthétique des machines permet d’en comprendre l’intérêt économique. » Les robots ne détruisent pas l’emploi. Ils contribuent à en créer de nouveaux, » explique François Morisse, PDG de Staubli, lors des journées techniques organisées début décembre par le premier constructeur français de robotique. Cette société – d’environ 700 personnes lorsqu’elle a commencé la robotisation de sa production au début des années 80 – en est un exemple. C’est aujourd’hui un groupe mondial de 4 000 personnes, agissant dans la construction de machines textiles, la connectique hydraulique et pneumatique et la robotique. L’Allemagne est un autre exemple de l’influence bénéfique de l’investissement en robotique au niveau d’un pays. Avec 20 000 robots installés dans l’industrie de ce pays en 2014 (+29%), elle accroit son avance sur la France, qui en a péniblement installé 3 000 dans le même temps. » En trente ans, le prix des robots a été divisé par 2 à 3 fois, et leur programmation est devenu très facile, » rajoute François Morisse. Durant ces mêmes journées techniques, un très large public industriel a pu découvrir toutes les possibilités de robotisation pour plus de valeur ajoutée et moins de pénibilité au travail, avec 24 partenaires. Chargement et déchargement des machines de fabrication et de contrôle, ébavurage, polissage, lavage, manutention, transitique des pièces sont autant de tâches pénibles pour l’Homme effectuées avec précision et régularité par les robots. Ils évitent ainsi les Troubles Musculo-Squelettique (TMS), les opérations répétitives et les travaux dangereux, contre lesquels tout syndicaliste défenseur de la santé de ses camarades devrait lutter. Le chemin vers l’atelier automatisé et connecté permet aussi de transformer les opérateurs de fabrication en véritables gestionnaires de cellules de production. Une telle évolution peut se faire avec le personnel en place, à condition de l’informer et de le former à cette transformation, et d’en montrer tous les avantages socio-économiques. Chez Baud Industrie (Machines Production N° 1005) une telle intégration se fait grâce à l’implication de tous les acteurs concernés. Elle a été rendu possible notamment grâce à la plateforme » Usitronics » du Cetim-CT-Dec, permettant aux différents contrôles numériques (machine, robot, MMT) de dialoguer ensemble. » L’atelier 4.0 est un projet à long terme pour la stratégie de l’entreprise, qui bénéficie à court terme au bien-être des hommes au travail. Mais il faut de la transparence pour que le personnel s’approprie cette amélioration de son outil de travail et de sa propre fonction, » confirmait Johann Thibaud, dirigeant de JT Décolletage lors du MIDEST.

Le rôle primordial des intégrateurs

La mise en place de l’atelier automatisé et connecté ne laisse pas de place à l’improvisation. Les intégrateurs robotiques, répondant à des cahiers des charges mettant en jeu des machines-outils, robots, commandes numériques et systèmes périphériques très divers, sont des acteurs incontournables pour ce passage. Ils savent conseiller les entreprises dans leur démarche, techniquement, économiquement et humainement. » On ne remplace pas un opérateur par un robot, on le déplace vers des tâches porteuses d’une meilleure valeur ajoutée, » explique Lionel Sublet, dirigeant de TechPlus, intégrateur depuis 25 ans de robots au service des machines d’usinage. Son équipe a créé un tableau interactif de retour sur investissement en fonction des tâches robotisées (Machines Production N°1003). Dans le réseau d’intégrateurs Actemium, marque de VINCI Energies dédiée au process industriel (MP N°1003), Jérémie Pedros est dirigeant d’Actemium Toulouse Robotique et Automation. Spécialisé dans les solutions d’automatisation pour le secteur aéronautique, sa société de 23 personnes constate chaque jour les bienfaits économiques des intégrations robotiques mises en place, aussi bien pour les grands donneurs d’ordres, que pour les équipementiers ou leurs sous-traitants. » La robotisation des moyens de production permet d’augmenter le volume de fabrication et de baisser les coût de manière significative, entre 20 et 40% suivant les cas, » dit-il. Il cite le cas de Sud Aéro qui a choisi de mettre quatre machines Fanuc/ibarmia en cellule robotisée, plutôt que d’envoyer sa fabrication en pays low-cost. » Aujourd’hui, Sud Aéro va embaucher, car nous savons répondre à la demande, grâce à l’automatisation de nos moyens de fabrication, » souligne Serge Assorin, son dirigeant. Actemium Toulouse R&A accompagne les entreprises dans la démarche vers l’atelier connecté, en mettant en oeuvre ses propres compétences et en s’appuyant sur celles, complémentaires, du réseau Actemium de proximité. » Il faut démystifier la complexité de la robotique, » rajoute Jérémie Pedros. » De plus, la nouvelle génération a dans les gênes la communication en réseau, et la demande de réalité augmentée croît de jour en jour, » conclut-il.

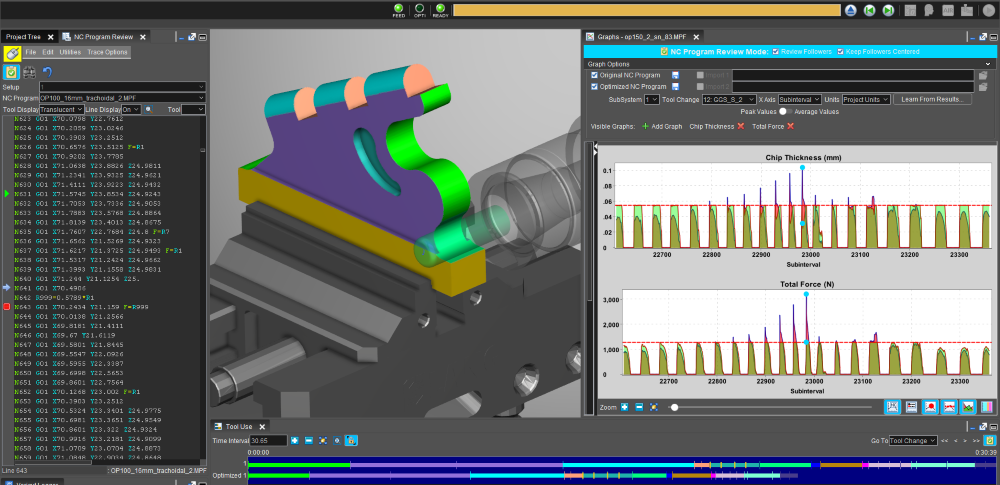

L’outil coupant, partie prenante de l’atelier 4.0

Les carburiers et fabricants d’outils coupants apportent également des solutions pour favoriser l’intégration de leurs produits dans la fabrication connectée. Parmi beaucoup d’autres déjà cités dans les éditions précédentes de la revue Machines Production, un exemple est fourni ici par Walter. Walter continue d’innover pour une usine plus numérique avec un fonctionnement en réseau. Un composant essentiel de cette démarche réside dans la solution Tool.ID de Walter, actuellement testée en conditions réelles. Cette solution permet à l’utilisateur de transférer des données relatives à l’utilisation de l’outil depuis le dispositif de préréglage directement sur la machine et d’évaluer ainsi les paramètres indiqués sur la machine. Les données sont affectées à l’outil par l’intermédiaire d’un identifiant, par exemple un code matriciel de données gravé sur l’outil. La solution Tool ID permet aux utilisateurs d’économiser du temps et d’améliorer la fiabilité de leur process en leur donnant un aperçu du fonctionnement réel des outils en production. En plus de la solution Tool.ID, un système permettant d’obtenir une vue complète de la production est en cours de développement. Ce système permettra aux utilisateurs autorisés de visualiser et de traiter directement toutes les données accessibles au sein de l’environnement de production. La direction que le système devrait poursuivre est actuellement en cours de consultation avec les utilisateurs. Les clients pilotes sur ce système devraient pouvoir l’implanter très prochainement dans leurs usines. » A l’avenir, l’utilisateur sera en mesure de voir, de combiner et d’évaluer les données de sa production en actionnant un bouton – ou en utilisant une application pour smartphone ou tablette, » explique Holger Langhans, Directeur de Walter Multiply. » Cela leur donne une vue complète des process en temps réel, ce qui réduit les temps d’arrêt et les délais de traitement et prévient les dommages potentiels sur les pièces et les équipements. Ces applications pourraient être offertes par l’intermédiaire d’une plate-forme qui fonctionne d’une manière similaire à l’App Store. »

La réalité augmentée dans l’usine 4.0

Consultant expert en réalité augmentée et usages numériques, fondateur de RA’pro l’association de promotion de la réalité augmentée, avec Olivier Schimpf, Grégory Maubon parle de la réalité augmentée ainsi : » La réalité augmentée est un domaine transverse qui utilise de nombreuses technologies différentes. Le terme même de » réalité augmentée « , qui est apparu en référence à celui de » réalité virtuelle « , est de plus en plus remis en question. C’est assez compréhensible puisque ce n’est pas la » réalité » qui est augmentée mais bien notre propre perception « . Interface entre des données virtuelles et le monde réel, la réalité augmentée doit combiner le monde réel et les données virtuelles en temps réel, être interactive et utiliser un environnement en 3D, selon Grégory Maubon. Pour Simon Richir, Professeur aux Arts et Metiers ParisTech et Directeur Scientifique de Laval Virtual, l’intégration d’images de synthèse dans le réel, est l’un des grands enjeux de l’industrie 4.0. » D’ici quelques années, elle fera partie du quotidien des entreprises industrielles, » dit-il. Appliquée au secteur de la mécanique industrielle et, plus particulièrement, à la conception et la fabrication de pièces par usinage, la réalité augmentée apporte de nombreux bénéfices. Pour les machines de production, elle permet de former les opérateurs à leur utilisation. Elle apporte aussi une aide à leur maintenance. La réalité augmentée permet de simuler le fonctionnement des machines et même de » voir au travers » des machines, pour mieux comprendre leur fonctionnement, leurs dysfonctionnements, les pièces à changer ou les processus d’usinage. Pour la pièce à usiner ou en cours d’usinage, la réalité augmentée permet de visualiser clairement les opérations ou leur avancement sans la gêne des copeaux et du lubrifiant. L’utilisateur est ainsi valorisé par l’utilisation de cette nouvelle technologie, y compris sur tablette ou Smartphone. » Demain, tous les ingénieurs Arts et Métiers (les » Gadz’Arts « ) formés par l’établissement auront dans la poche, via leur Smartphone, l’ensemble des machines industrielles existantes et sauront ainsi les utiliser, les maintenir et optimiser leur fonctionnement « , affirme Simon Richir. Intégrée à l’ERP, la technologie de la réalité augmentée permet aux opérateurs d’avoir accès, durant leur tâche de travail, à un certain nombre d’informations, via des lunettes connectées. L’éditeur de logiciels IFS développe ainsi des applications disponibles sur les lunettes Sony pour les magasiniers (préparation de commande ou d’OF, réception et rangement en stock, inventaire…) et les techniciens de maintenance (guidage de l’opérateur dans les opérations de maintenance sur site, visualisation d’indicateurs sur les équipements…).

Chacun à son rythme

L’important n’est pas le sommet de la montagne, mais le chemin à parcourir pour la gravir. Chaque entreprise a ses propres contingences humaines, commerciales, techniques et financières. Toutes ne peuvent avancer à la même vitesse. L’important consiste donc, pour chacune d’entre elles, pour les responsables comme pour tous les membres d’une société de fabrication mécanique, de comprendre les enjeux économiques et humains du mouvement en cours vers l’usine connecté. Les investissements, la formation, l’organisation du travail, la stratégie d’entreprise doivent, dès aujourd’hui, prendre en compte ce mouvement inéluctable pour les sociétés industrielles. Mais il ne faut pas louper ce train-là.

Commandes vocales chez IFS Labs

IFS est un spécialiste sur le marché des logiciels de gestion d’entreprise avec IFS Applications : progiciel de gestion intégré (ERP), gestion des actifs (EAM) et gestion des services (ESM). IFS accompagne les entreprises industrielles et de services dans l’optimisation de leurs processus métier, pour les rendre plus performantes et agiles. IFS Labs, la cellule R&D du groupe, travaille sur des projets innovants dont l’usage sera courant dans l’industrie 4.0. En termes d’objets connectés, il s’agit de capteurs permettant, par exemple, aux lignes de production, de communiquer entre elles pour être plus efficientes. En réalité augmentée, outre les lunettes déjà citées, la reconnaissance vocale associée à l’intelligence artificielle développée par IFS Labs permettra aux opérateurs de production d’accéder à des données de l’ERP sans le solliciter manuellement. Cela permet de faciliter le travail des opérateurs qui, à un instant T ou de manière plus continue, ont les mains prises. En ce sens, IFS a développé Vox, l’assistant personnel d’IFS Applications. Grâce à Vox, l’utilisateur accède, vocalement, à différentes données de l’entreprise et pourra également, par exemple, dicter ses déclarations de production ou encore demander à Vox » Quels sont les prochains OF urgents ? « .

Réalité augmentée déjà en automobile et aéronautique

Le constructeur Volkswagen a lancé ses propres tests de réalité augmentée avec son projet » 3D smart glasses « , dans ses ateliers de montage. Il vérifie ainsi comment les monteurs peuvent reconnaître et mettre en place, avec fiabilité et rapidement, les nombreux composants d’une automobile moderne, sur le site de Wolfsburg. Les lunettes numérisées ont été mises au point par la société allemande Ubimax, spécialiste des applications industrielles. Selon le constructeur, les applications vont également concerner la maintenance, l’assurance qualité et le contrôle des procédés. Une trentaine de dispositifs par vision – la caméra intégrée aux lunettes étant utilisée aussi pour reconnaître les codes-barres – tournent ainsi entre les monteurs. Leur participation au projet est volontaire. Les premiers retours sont très positifs, selon le constructeur. D’autres départements manifestent leur intention de participer à ces tests. BMW et Mercedes-Benz sont également client d’Ubimax, ainsi que Samsung et DHL. Par ailleurs, Boeing a mené une étude en interne pour tester et mesurer les possibilités offertes par la réalité augmentée sur ses lignes d’assemblage. Les opérateurs ayant eu recours à cette technologie ont réalisé la tâche demandée beaucoup plus rapidement et avec davantage de précision que les autres groupes. Certains défis technologiques doivent toutefois encore être relevés avant d’envisager un déploiement effectif. » A l’échelle industrielle, le potentiel de la réalité augmentée va être énorme « , a assuré Paul Davies, ingénieur spécialiste de la réalité augmentée chez Boeing, lors d’une intervention au Web Summit de Dublin, la grand-messe européenne des technologies numériques.