Hurco accompagne la croissance de NDE

Pour améliorer sa productivité et répondre plus rapidement à la demande de ses clients, l'entreprise Normande vient d'investir dans une nouvelle machine 5 axes. Celle-ci, déjà opérationnelle, doit également lui permettre d'être encore plus polyvalente et d'adresser de nouveaux secteurs de l'industrie.

Créée en l’an 2000, Normandie Découpage Emboutissage (NDE), après deux extensions à l’Aigle, vient de s’agrandir et s’est installée à Crulai dans de locaux de plus de 10 000 m². Ces nouveaux bâtiments modernes supportés par des arches d’un seul tenant permettent, sans aucun poteau intérieur, de réaliser des ateliers fonctionnels et lumineux de 60 x 40 mètres. Les principales activités de l’entreprise sont, le découpage, le cambrage et l’emboutissage de pièces en petites, moyennes et grandes séries, l’usinage de pièces mécaniques et la découpe laser dans des secteurs aussi variés que l’automobile, l’électroménager, le bâtiment, le mobilier.

NDE une référence dans sa région

L’entreprise fait partie de ces PME très réactives, dont le patron connait bien ses machines et leurs capacités de production. Il est capable de prendre une décision et de répondre à un client très rapidement, avec une solution viable. De plus, son stock de matière de plus de 400 tonnes, principalement de profilés, permet à NDE d’être très réactif. Afin de diversifier ses activités initialement concentrées sur le découpage et l’emboutissage NDE a, dès 2003, investi dans des machines d’usinage à CN. Son parc est composé aujourd’hui de 5 tours CN et de 5 centres d’usinage. Florian Meslin, gérant de l’entreprise, ajoute : » Nous réalisons, la conception et la fabrication d’outillages, notre spécificité est de pouvoir travailler en complète autonomie en réalisant nos propres outils pour créer des références à la demande des clients. Nous sommes polyvalents au niveau des différents métiers et notre palette d’offre nous rend très attractifs. Découpe laser, emboutissage et usinage de précision tout est possible chez NDE. »

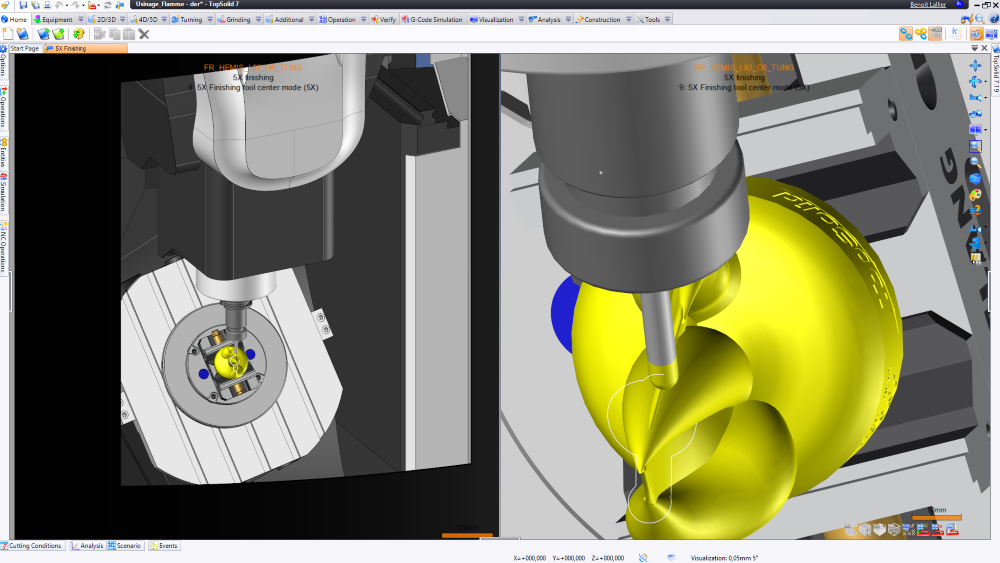

Une nouvelle Hurco VMX42Vi dans l’atelier

Florian Meslin voit arriver une reprise et espère bien relocaliser des productions, actuellement en Chine. Il a donc décidé de moderniser son atelier. La nouvelle Hurco est son deuxième investissement en moins de 18 mois. Celui-ci explique : » Notre spécificité est de faire à la fois des pièces unitaires de grande précision notamment pour les outils de presse et de la production en grande séries de pièces peu couteuses. Notre problématique était que, souvent, la fabrication de pièces unitaires à forte valeur ajoutée perturbait notre production de masse. Il nous fallait donc, pour rester productif et compétitif, trouver une machine polyvalente capable de passer rapidement d’une production à l’autre. La solution nous a été amenée par Nicolas Lemaitre. » Celui-ci avant d’être commercial était fraiseur sur Hurco et formateur 6 ans. Il connait donc parfaitement toutes les machines et leurs spécificités techniques. Nicolas Lemaitre ajoute : » Dans le cas présent le mode de programmation fiable et facile de la machine Hurco a fait la différence. Son interface est très intuitive et le logiciel le plus logique que l’on puisse trouver, ce qui se traduit par moins de temps de formation. » Damien Mary régleur chez NDE et heureux utilisateur de cette nouvelle VMX42Ui le confirme : » Cette machine avec son écran tactile est simple et ludique. L’adaptation à la fois au numérique et au 5 axes ne m’ont pas posé de problème, même si mes 10 ans d’expérience machines conventionnelles et une bonne compétence dans la prise de pièce dans l’étau m’ont bien aidé. » Nicolas Lemaitre ajoute : » Damien Mary était effectivement opérationnel sur la 5 axes en 2 jours seulement. Une FAO Missler est utilisée par NDE mais la machine accepte tout aussi bien l’ISO et le conversationnel. Il est aussi aisé d’injecter des codes au pied de la machine et de faire des essais. » Florian Meslin, qui connait parfaitement toutes les machines de son atelier, ajoute : » Le DXF est très bien fait. Il est facile de récupérer le plan d’un client et de l’injecter sur la machine via une simple clé USB. L’usineur fait ensuite son métier sans avoir à refaire le dessin. C’est vrai que dans les plans que nous recevons il manque toujours des cotes mais si l’on a le DXF avec l’Hurco c’est suffisant. »