Goupil Mécanique Générale mise sur Hurco

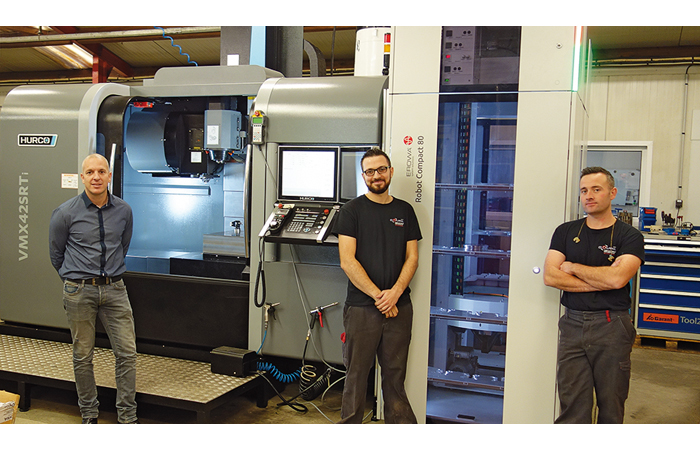

L’innovation et l’investissement dans des machines modernes sont incontournables pour le bon développement de nos entreprises de mécanique. Les frères Goupil, tous deux dirigeants de leur entreprise en Mayenne, nous en apportent la preuve avec l’achat de ce nouveau centre d’usinage 5 axes palettisé.

Créé dans son garage il y a tout juste 20 ans par Jean-Yves Goupil, l’entreprise de Belgeard s’est bien développée depuis. Elle est reprise par ses deux fils en 2014. Très complémentaires, Mathieu est plus particulièrement spécialisé en tournage et Benoît est spécialiste du fraisage. Les clients sont principalement les entreprises de la région qui ont besoin de prototypes de pièces unitaires techniques et de petites séries de pièces mécaniques de précision.

Un choix technique et financier

Paradoxalement, c’est Mathieu, le spécialiste du tournage utilisant de longue date des embarreurs pour automatiser ses tours, qui a orienté son frère vers cette solution Hurco robotisée avec le palettiseur Erowa. Celui-ci étant par ailleurs livré par Hurco complètement intégré, le client était sûr de son choix technique et garanti d’une mise en route aisée. Cette solution machine + robot palettiseur est idéale pour une petite entreprise de mécanique qui peut ainsi travailler la journée sur plusieurs pièces unitaires complexes et lancer le soir ou le week-end une petite production en temps masqué.

Avec ses 40 palettes, la productivité est nettement améliorée et le retour sur investissement beaucoup plus rapide. A ce propos, la région de Mayenne ainsi que la Chambre de Commerce et de l’Industrie ont aussi aidé dans ce choix avec un coup de pouce financier. En effet, l’ensemble machine + robot rentrait bien dans « la case » produits innovants. Ensuite, le financement de la banque n’en a été que plus facile.

Ce genre de machine robotisée est également une solution alternative pour pallier au manque de personnel qualifié. Comme beaucoup d’entreprises mécaniques, Goupil a beaucoup de mal à trouver des spécialistes de l’usinage et doit souvent former elle-même ses apprentis. « Nous sommes satisfaits de notre investissement. C’était un risque bien calculé car à peine terminée la formation effectuée par Hurco nous avons déjà du travail sur la machine », ajoute Benoît Goupil. « De plus, même si toutes nos machines sont associées à la FAO, avec le conversationnel Hurco il est toujours aussi simple, au pied de la machine, de réaliser une pièce comme de faire une modification. Changer le diamètre d’un trou de 6 pour passer à 6,2 mm est immédiat, sans avoir à repasser par le BE », conclut-t-il.

Le partenariat Hurco

« En 2016, nous avons déjà investi dans une machine Hurco VMX64 », explique Mathieu Goupil. « Notre budget prévu au départ pour une DCX22 finalement trop encombrante pour notre atelier nous a permis de faire en plus l’acquisition d’une petite VM10U. Nous avons ainsi mis le pied dans le 5 axes. Nous avons pris conscience de son potentiel et des nouvelles commandes que cette technologie pouvait nous apporter. »

Par contre, l’entreprise a aussi très vite réalisé qu’une table de 200 mm était bien trop petite pour la majorité des pièces à usiner confiées par ses donneurs d’ordres. La souplesse et le partenariat avec Hurco a très vite payé. Le constructeur a en effet proposé une reprise de la VM10U pour l’achat de la VMX42, objet de ce reportage. Avec son plateau rotatif de 610 mm intégré à la table de taille confortable, ce centre d’usinage se révèle beaucoup plus polyvalent.

VMX42 SRTi 5 axes + robot de chargement 40 palettes = concentré de productivité

Le constructeur a associé deux technologies innovantes pour offrir, à ses clients de la mécanique, un ensemble autonome et polyvalent. Le VMX42 SRTi 5 axes est équipé d’une électro-broche qui pivote autour de l’axe B. Associée à un magasin de quarante outils, cette électro-broche permet l’usinage vertical par le dessus, mais aussi sur les côtés de la pièce, lorsque la broche est à l’horizontale, ainsi que pour toutes les positions intermédiaires. Son architecture lui permet l’utilisation d’un outillage court, plus rigide, améliorant la précision et l’état de surface. Sa large table de 1 270 mm x 610 mm, avec à droite, un plateau rotatif Ø 610 mm, permettant l’usinage suivant l’axe C. Il supporte des charges jusqu’à 500 kg et est équipé d’un joint tournant en centre de table et d’un support palette Erowa.

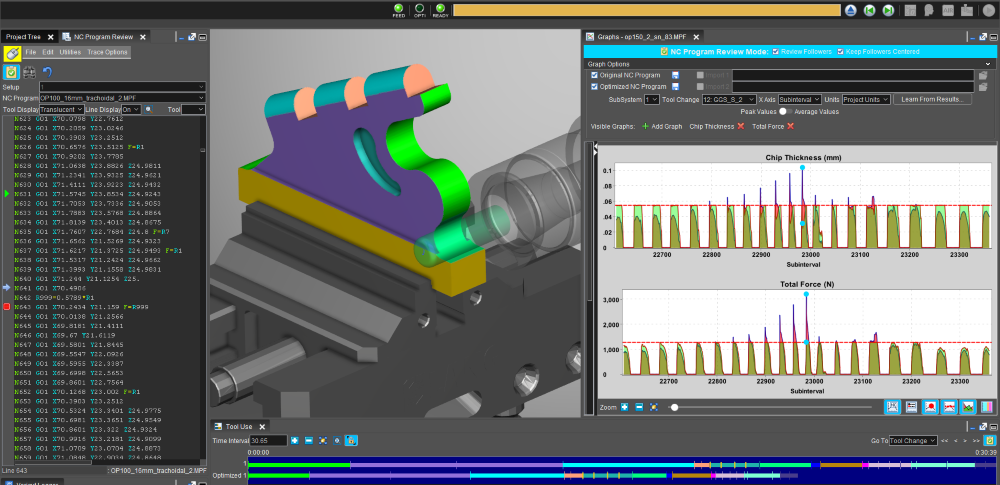

La solution Hurco, grâce à son directeur de commande Max5 et l’option logiciel « Job List », peut programmer l’appel des palettes dans la programmation de l’usinage, l’étape du rangement de la palette, puis l’appel de la palette suivante, et ainsi de suite. En fin d’usinage, il est possible de faire fonctionner une macro ISO, permettant de vérifier un outil. Cette option du logiciel permet de gérer la cellule « machine + robot » de façon plus intuitive.

![[Edito] Un savoir-faire local qui fait battre le cœur de l’industrie](https://www.machinesproduction.fr/wp-content/uploads/2025/12/shutterstock_150557984.jpg)