Bost voit l’usinage 4.0 en grand

Ce constructeur basque de centres multifonctions de grandes dimensions était, jusqu'alors, plutôt discret. La pertinence de ses solutions d'usinage entièrement automatisées ne doivent pas rester dans l'ombre plus longtemps. Elles peuvent contribuer à maintenir une industrie du plus haut niveau en France. Reportage.

Au pays basque espagnol, la famille et l’industrie mécanique constituent deux valeurs fondamentales. Sous l’égide de la famille Aranbarri, le constructeur de machines-outils Bost les réunit depuis quarante-cinq ans. Reconstructeurs hors pair de machines de grandes dimensions, ces mécatroniciens ont su s’inspirer des différentes solutions rencontrées dans leurs parcours pour transcender le tournage vertical, fraisage, alésage et rectification de pièces de très grandes dimensions. La qualité et la rigidité des structures en fonte massive de leurs grands centres multifonctionnels rejoignent une cinématique efficiente, une intelligence numérique de dernière génération et, surtout, une intégration flexible adaptée à chaque typologie de besoin. Avec une telle adaptation aux spécificités de fabrication, il est possible de produire en France des pièces complexes de grandes dimensions pour l’aéronautique, l’énergie, l’oil & gas, le nucléaire ou l’armement, à des coûts compétitifs au niveau mondial.

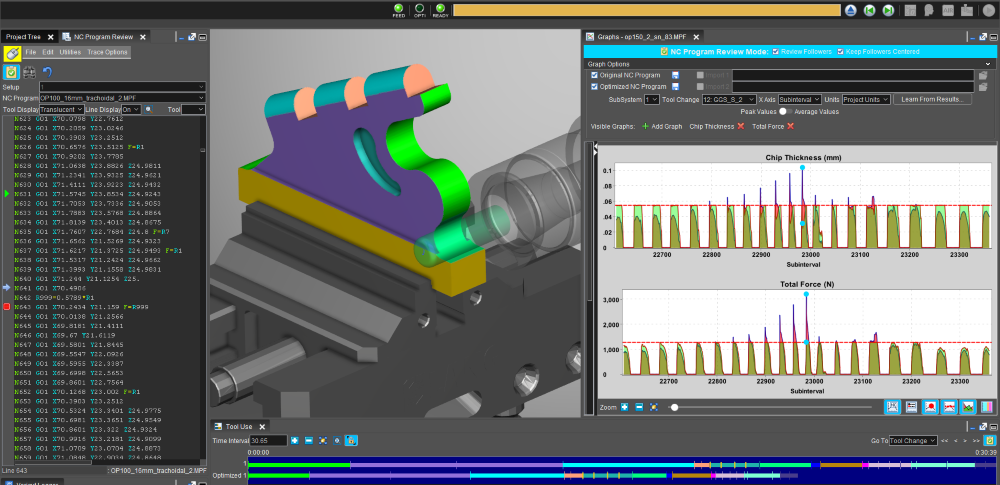

La philosophie Bost, par passion

» Bost est un constructeur de solutions de fabrication, visant à obtenir des pièces complexes de grandes dimensions à moindre coût, » explique Karlos Aranbarri, Président et CEO de Bost, lors de notre rencontre. Durant la visite de l’usine d’Asteasu, au pays basque, l’observateur découvre les briques de l’organisation sous-tendant cette philosophie. Les bureaux d’études mécaniques, électriques et informatiques sont composés d’une trentaine de très jeunes ingénieurs aussi bien que de professionnels fortement expérimentés. Il en va de même dans les ateliers, où les générations s’appuient sur leur complémentarité mutuelle pour obtenir le meilleur des compétences. » La qualité de fabrication, la perfection du montage nous aident à concevoir chaque élément de machines pour une efficience optimale. Ensuite, la connexion de tous les composants numériques entre eux permet d’intégrer nos solutions de production dans l’industrie 4.0, » souligne Juantxo Dravasa, Directeur technique de Bost. En examinant attentivement les machines en cours de montage, chaque élément, depuis les fonderies espagnoles ou françaises jusqu’aux armoires électriques ou aux circuits hydrauliques, démontre effectivement ce souci du détail. Pour l’exécution d’une cellule FMS d’une telle ampleur, rien ne doit être laissé au hasard. Celle que nous avons découvert dans les ateliers de Bost a été réceptionnée en décembre avec succès.

Le FMS de Bost, pour gagner

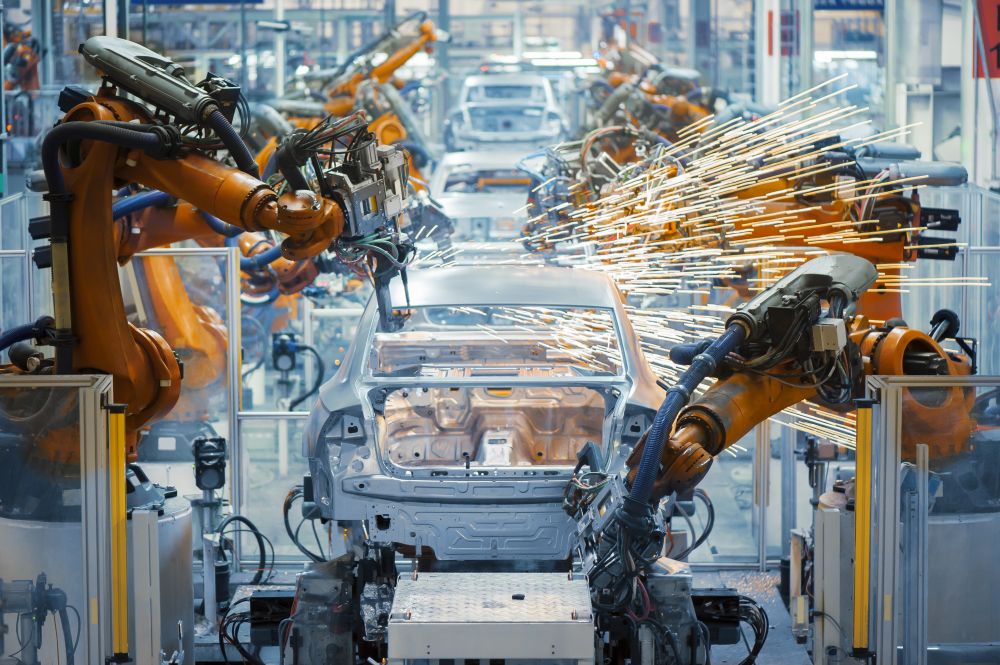

Bost a déjà été sollicité plusieurs fois dans le monde pour réaliser des solutions de fabrication flexibles de pièces complexes à forte valeur ajouté. Le type de série n’a pas d’importance, le temps d’usinage et le nombre d’usinages différents étant facteurs décisifs pour ce choix. Lors de notre visite, une cellule FMS « oil & gas » était en cours de finalisation. Transposable au secteur aéronautique, cette offre du plus haut niveau mondial a été emporté par Bost grâce à sa capacité de personnalisation du projet, depuis les machines jusqu’aux automatismes les plus divers. Deux tours verticaux VTL 20C et VTL 25CY, dotés de plateaux 1 600 mm et de capacités d’usinage de 2 000 mm et 2 500 mm, en constituent le coeur. Ils sont alimentés par un magasin de dix palettes sur lesquelles sont préparées les bruts de pièces différentes. Elles vont être appelés pour l’usinage des bruts en fonction des besoins, par le logiciel de gestion de production. Automatiquement, la CNC va charger le programme correspondant, puis le travail peut se dérouler sans intervention de l’opérateur. Chaque magasin d’outils accepte respectivement 200 et 400 outils (cône HSK 63 ou 100). Ils sont chargés sur la broche de travail par un robot polyarticulé Kuka. La reconnaissance des outils préréglés, leur mesure en cours d’usinage et leur surveillance continue sont garantes d’un fonctionnement autonome total. En fonction des besoins, des broches de tournage, de fraisage positionné et continu, rectification, alésage sont disponibles dans un magasin au pied de la machine. Elles sont chargées automatiquement par le coulant vertical, en fonction de la programmation. La structure des tours adopte une traverse mobile en vertical (W) sur deux colonnes, supportant le coulant vertical mobile en Z, au dessus du plateau rotatif (C) intégrant l’axe Y, perpendiculaire à la traverse. Pour la production de vannes de différents types, 24h/24h sept jours sur sept, avec une surveillance limité la nuit et le week-end, tous les dispositifs de contrôle-qualité, anticollision et surveillance à distance sont ainsi en place. Depuis cette visite, quatre références de pièces ont été usinées selon le cahier des charges, en automatique et sans intervention humaine. Tous les éléments connectés de la chaine de fabrication, de contrôle et de surveillance ont démontré la réalité de l’industrie 4.0 chez Bost. La qualité de production obtenue, la flexibilité d’une production sans surveillance permettent de produire moins cher, quelles que soit les charges sociales du pays. La théorie l’explique et Bost le prouve.

Les chiffres Bost

Création en 1972. 117 employés, Halles de montage 8 000 m2. Chiffre d’affaires 30 millions d’Çuros.

Environ 15/20 machines par an dont 80% de tours verticaux de diamètre plateaux mini 1 600 mm

jusqu’à 14 000 mm, 20% de tours parallèles multifonctions et aléseuse de grandes dimensions.

![[Edito] Un savoir-faire local qui fait battre le cœur de l’industrie](https://www.machinesproduction.fr/wp-content/uploads/2025/12/shutterstock_150557984.jpg)