Alsameca : investir pour gagner en productivité

Centres d’affûtage automatisés, banc de contrôle robotisé, gestion optimisée de la production, le fabricant d’outils coupants et affûteur Alsameca ne lésine pas sur les moyens pour assurer qualité et réactivité.

En 2008, la société Alsameca créée il y a maintenant 42 ans, a rejoint le groupe ASP (Affûtage Service Performance), fondé en 1995 en Haute-Marne par Pascal Guichard. Il comprend quatre entités (ASP-Pagnon, ASP25, Sefoc et Alsameca) pour un effectif de 49 salariés.

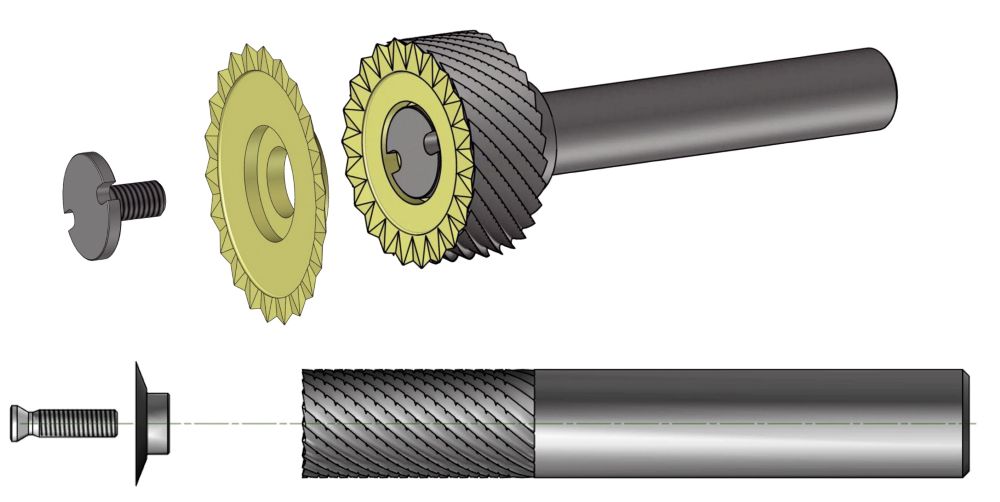

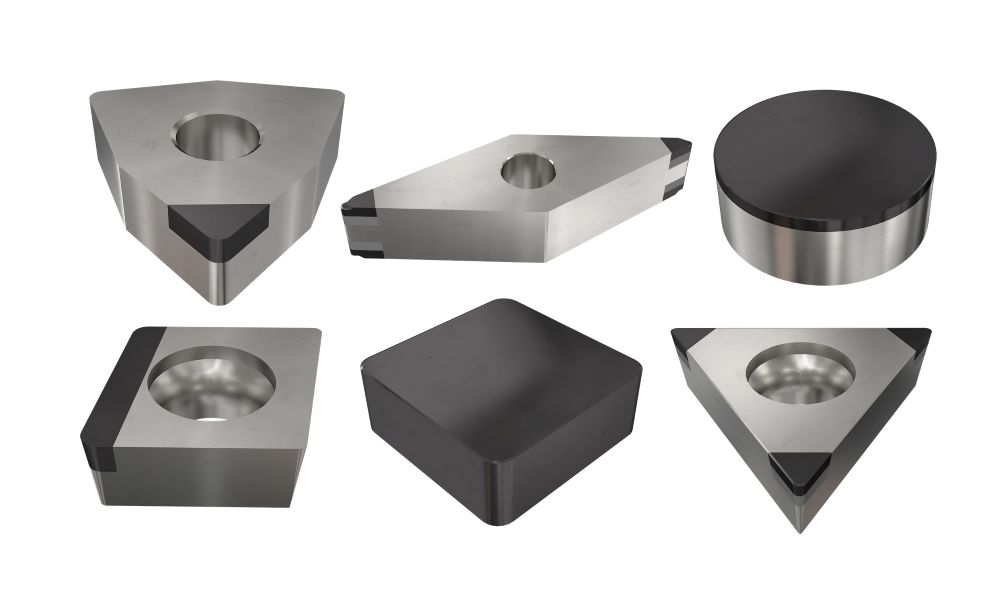

Si en France les affûteurs sont encore nombreux, des entreprises de la taille de ce groupe le sont déjà moins ! Reconnu dans son métier, pour sa polyvalence dans l’affûtage, la fabrication d’outils de coupe, de pièces d’usures (carbure monobloc, carbure brasé ou acier rapide), mais aussi le revêtement PVD, le groupe ne cesse d’investir et d’évoluer.

C’est chez Alsameca que nous conduit ce reportage, à Lutterbach (Haut-Rhin). Dans l’atelier, ce qui frappe d’emblée, en plus de sa propreté et d’un certain souci du rangement, c’est la modernisation du parc machines. Robotisation, automatisation et technologies numériques figurent au cœur de la stratégie. L’objectif est « d’augmenter notre productivité, de conserver et gagner des parts de marché et rester compétitif », affirme Pascal Guichard, mais en même temps, il lui tenait à cœur d’améliorer les conditions de travail de l’ensemble du personnel. Et il s’en donne les moyens, puisque 18 % du chiffre d’affaires du groupe ASP est consacré chaque année à l’investissement.

Points forts

A Lutterbach, l’entreprise emploie 19 personnes et produit chaque année près de 140 000 outils. Elle est partenaire officiel en France du fabricant Kennametal et certifiée. Son atelier de 530 m² va d’ailleurs être agrandi de 220 m², afin d’augmenter ses capacités de production. Pourtant, le parc machines est déjà imposant et se compose de centres Walter et SMP Technik, dont la plupart sont robotisées, avec un banc de contrôle dédié par machine.

En plus d’avoir un service de ramassage et de distribution assuré par deux commerciaux, et de travailler en 2×8, l’organisation avec la participation du personnel de l’atelier a été un élément-clé.

Stéphane Kalt, le directeur du site développe : « Pour le réaffûtage, chaque étape d’avancement du produit dans notre process de fabrication a été étudiée afin d’optimiser notre production. Cela passe aussi par une implication significative des salariés. Ils sont régulièrement formés pour tirer le plus grand parti des capacités des machines dont les logiciels sont mis à jour en continu pour utiliser les évolutions techniques. »

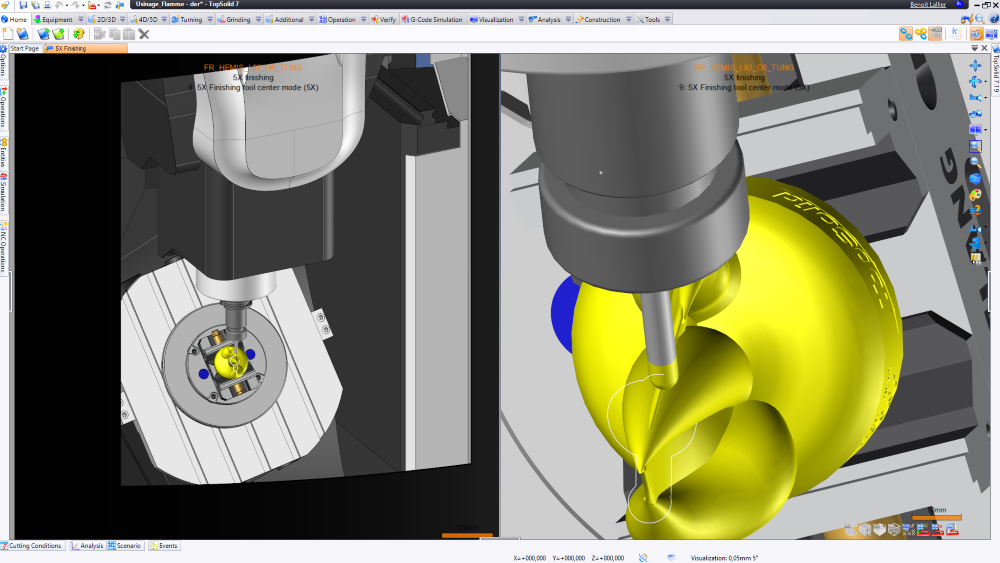

La simulation 3D est également mise à contribution, « ce qui nous permet de gagner du temps sur des taillages d’outils complexes ainsi que d’empêcher les collisions dans la machine », ajoute celui-ci.

Mais le point fort qui a permis au groupe de se démarquer, c’est la réalisation chez ASP d’une prestation de revêtement PVD des outils après affûtage ou fabrication. « Nous sommes en effet le seul affûteur en France à effectuer le revêtement des outils ; d’où une réactivité qui a fait notre réputation. Qu’il s’agisse de répondre à une demande de prix ou à une urgence ; tout a été mis en place pour agir au plus vite », souligne le directeur.

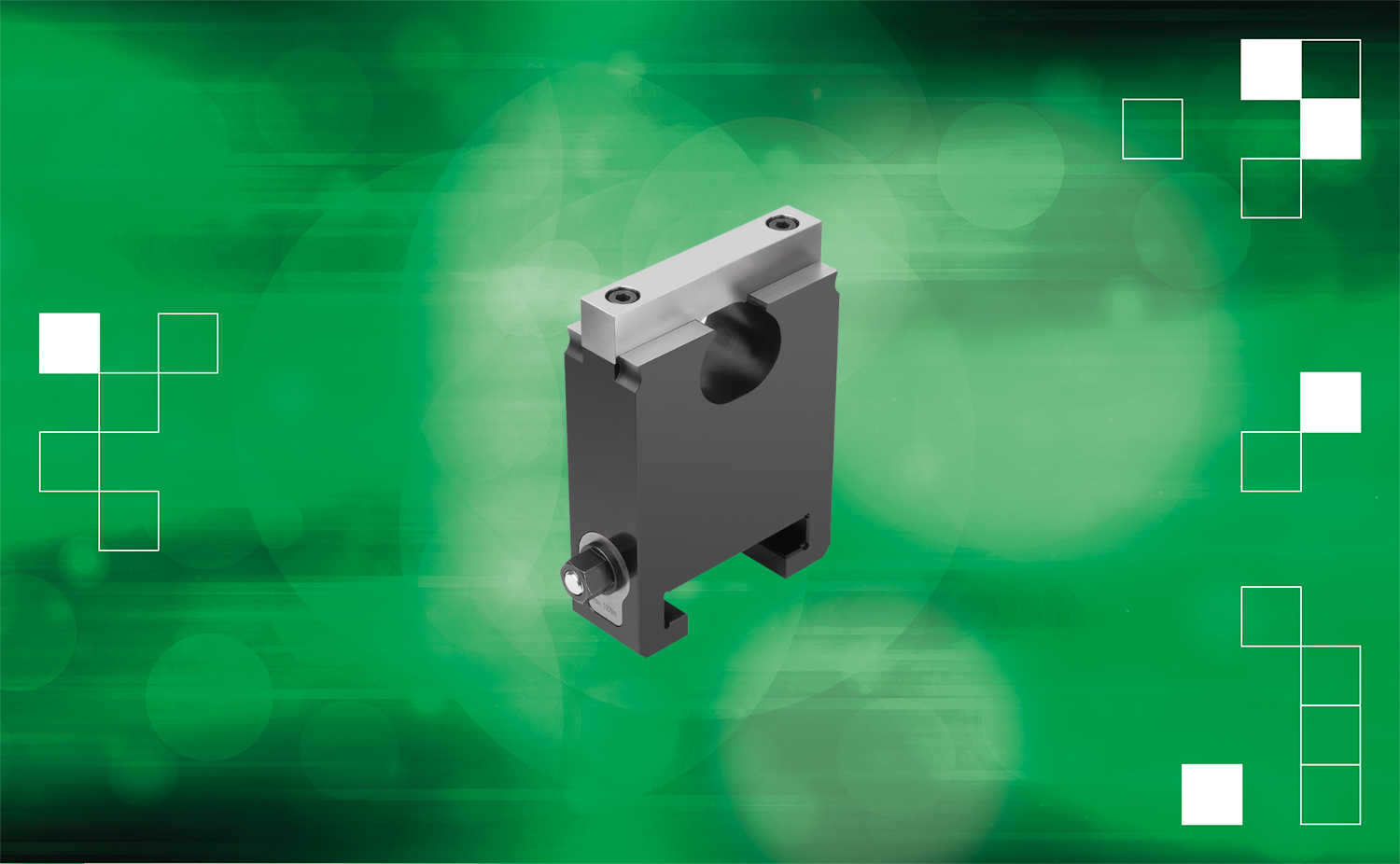

Contrôle robotisé

Le dernier investissement, qui remonte au mois de novembre, va permettre à Alsameca de se différencier une fois de plus. En s’équipant de la machine de mesure universelle Genius de Zoller, couplée à la solution d’automatisation roboSet2, Alsameca se lance dans le contrôle d’outils à 100 %, non pas pour l’ensemble de sa production, mais pour répondre à certaines demandes de ses clients. « Les outils sont de plus en plus techniques, donc les défauts peuvent être plus difficiles à déceler », explique Stéphane Kalt. « Mais c’est aussi pour aller chercher d’autres marchés, d’autres types de clients qui exigent un contrôle unitaire de leurs outils », poursuit M. Guichard.

Qu’il s’agisse d’outils à réaffûter ou spéciaux, le robot polyarticulé Fanuc vient saisir un des outils disposés sur une palette, pour le poser sur une pince, laquelle va le descendre dans un bac à ultrason pour être nettoyé. Ensuite, le robot récupère l’outil pour le présenter au-dessus d’une buse de soufflage, puis devant un capteur pour lire son QR Code. Ce qui va générer automatiquement le programme de contrôle, une fois l’outil chargé sur le banc de contrôle par le robot. Enfin, selon la conformité de l’outil, il sera dirigé vers l’une ou l’autre palette.

Alsameca a bénéficié du soutien de la région Grand Est pour le projet de banc de contrôle robotisé, mais aussi pour l’acquisition de machines d’affûtage à commande numérique robotisées. Une preuve que chez l’affûteur haut-rhinois la transformation digitale est en marche.