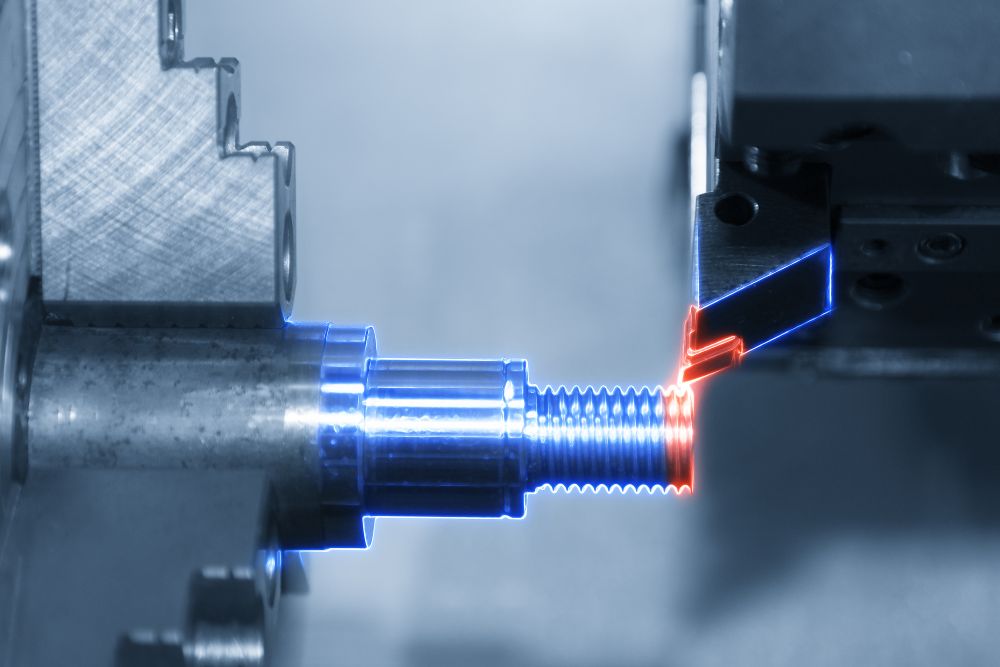

M70-G Millturn : un tour-fraiseur multifonction qui gagne en polyvalence

Équipé d’une contre-broche et d’un système de gestion intelligente des outils, le nouveau tour-fraiseur de WFL s’adresse aux applications exigeant productivité et précision. Conçu pour l’usinage complet de pièces allant jusqu’à 8 000 mm de long et 5 000 kg, il mise sur une conception modulaire, une métrologie intégrée et une gestion optimisée du lubrifiant pour renforcer la polyvalence et la stabilité des opérations.

Le M70-G Millturn, équipé d’une contre-broche, est le dernier-né de chez WFL. La contre-broche avec poupée mobile et fonction de synchronisation est combinée à une broche-moteur puissante. À cela s’ajoute une gestion intelligente des outils.

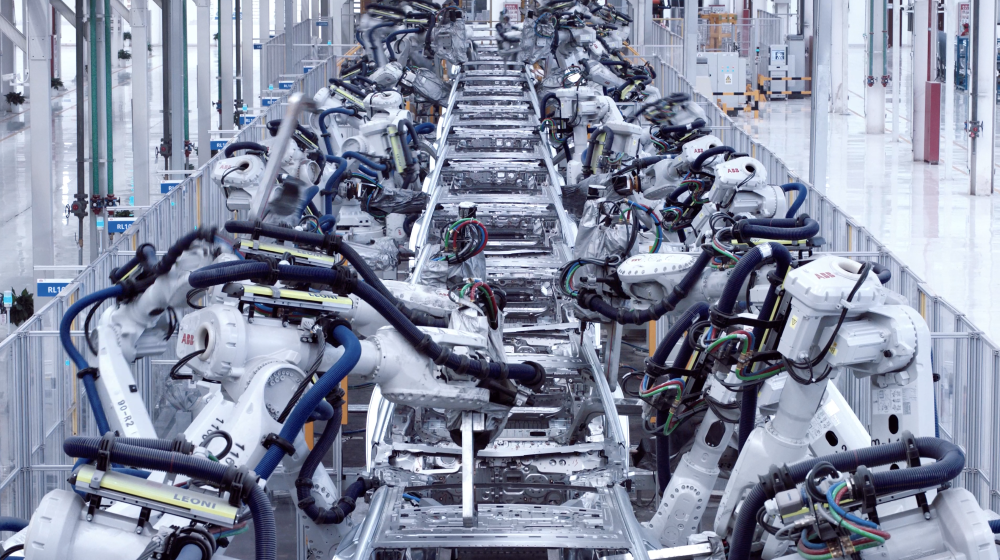

L’interface opérateur propose des « fonctions logicielles intuitives », une « navigation claire », ainsi que des correcteurs outils automatiques convertis directement par la commande, « pour un pilotage simple et performant », met en avant le constructeur, pour qui le nouveau M70 ouvre de nouvelles perspectives en matière d’usinage complet, « en alliant la robustesse industrielle, la précision d’exécution, l’intégration d’outils spéciaux et une automatisation de haut niveau ».

Le tour-fraiseur multifonction M70 Millturn a été conçu pour les applications qui exigent productivité et précision. Avec un concept de zone de travail optimisé, le M70 permet des longueurs d’usinage allant jusqu’à 8 000 mm et un diamètre en tournage jusqu’à 850 mm. Grâce à son approche modulaire, WFL offre une grande variété de configurations.

Perçage profond

Selon le constructeur autrichien, le M70 Millturn garantit une « stabilité exceptionnelle » et une « précision géométrique maximale », grâce à un couple important avec sa broche mécanique. Il intègre également un large éventail d’options pour le perçage profond haute performance et pour des technologies spéciales.

Selon WFL, l’interface opérateur du tour-fraiseur M70-G propose des « fonctions logicielles intuitives » et une « navigation claire ».

Avec une capacité d’usinage de pièces allant jusqu’à 5 000 kg, cette machine-outil est équipée au choix d’un magasin à disque ou d’un magasin à chaîne offrant jusqu’à 200 emplacements d’outils. Il peut accueillir des outils jusqu’à 35 kg et 900 mm de long.

Outre le changement automatique d’outils, les opérations de préparation peuvent se faire en parallèle à l’usinage, ce qui permet de réduire les temps d’arrêt et d’enchaîner les ordres de production sans perte de temps.

Deux variantes de magasin sont aussi disponibles pour les outils spéciaux lourds allant jusqu’à 200 kg par outil (lire encadré).

Opérations d’usinage intérieur complexes

Le M70 est par ailleurs doté de broches de tournage et de fraisage qui offrent « précision et polyvalence, pour répondre à des besoins clients variés et en constante évolution », souligne le constructeur de Linz.

En complément, l’attachement prismatique WFL, montée sur le chariot porte-outils, permet l’utilisation d’outils dépassant les dimensions standards, notamment pour les opérations d’usinage intérieur complexes nécessitant une très grande stabilité. « Les outils spéciaux développés pour fonctionner en parfaite synergie avec le Millturn permettent l’usinage de haute précision de pièces complexes », affirme l’entreprise fondée en 1993.

Détail du magasin d’outils.

Certaines zones difficiles d’accès nécessitent des outils longs et robustes : les porte-outils prismatiques favorisent le montage des barres d’alésage, forets massifs et têtes angulaires, et ce, de manière rigide, sur l’unité de tournage-fraisage-perçage.

Le système de barre d’alésage WFL permet le changement automatique des têtes de coupe. Deux types de magasins sont proposés pour le chargement automatique des outils lourds destinés à l’usinage intérieur.

Mesures réalisées en cours de process

Afin d’effectuer simplement les tâches de métrologie les plus complexes, les mesures sont réalisées en cours de process. Pour WFL, cela garantit une précision maximale dans la fabrication, même avec des tolérances très serrées. « Des analyses peuvent être réalisées à tout moment et des protocoles de mesure générés », ajoute-t-il.

Autre avantage clé : la gestion intelligente de la pression de lubrifiant réfrigérant. « Grâce à l’optimisation de la gestion du copeau et à l’utilisation du HPC [High Pressure Coolant] jusqu’à 150 bar, les coûts d’usinage sont significativement réduits », relève-t-il encore. Quant au système UHPC (Ultra High Pressure Coolant), il améliore l’efficacité, diminue l’usure des outils et renforce la sécurité du process, promet des centres d’usinage multifonctions.

Magasin prismatique

- Nombre de logements : 15

- Longueur maximale outil : 2500 mm

- Poids max. outil : 200 kg

- Compatibilité avec une multitude d’applications technologiques : outils bouteilles, têtes de rectification, têtes à aléser CN, etc.

Magasin pick-up

- Magasin séparé situé au-dessus de la broche principale

- 3 emplacements

- Longueur max. outil : 1 780 mm

- Poids max. outil : 200 kg

Lire aussi :

Aequs Aerospace innove avec le rétrofit

à propos de machines

les plus lus

à lire aussi

Les nouveaux produits

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.

![[Edito] L’industrie à l’heure des transitions](https://www.machinesproduction.fr/wp-content/uploads/2026/02/shutterstock_1628224414_4-Copie.png)