Robots polyvalents et humains : une nouvelle collaboration ?

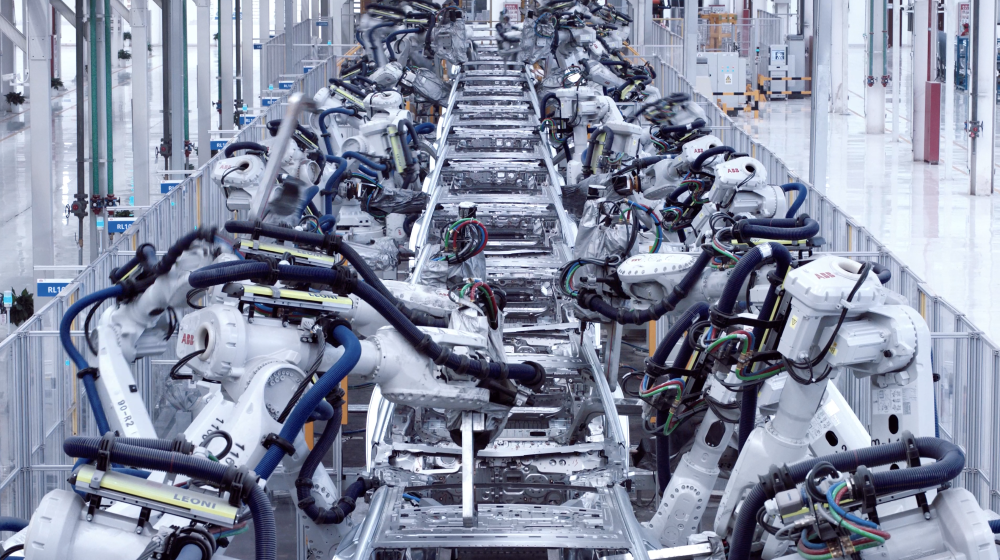

Ils soudent, trient, assemblent, collaborent… sans jamais se fatiguer. Les robots polyvalents s’imposent comme les partenaires de demain dans l’industrie. À la fois flexibles et intelligents, ils ne viennent pas remplacer l’humain, mais bosser avec lui. Une révolution déjà en marche.

Après des années à fantasmer l’usine du futur, les robots collaboratifs s’imposent dans le réel. Plus agiles, plus sûrs et plus proches des opérateurs, ces machines intelligentes redéfinissent la vision du travail industriel.

Travailler avec une machine : c’est déjà (presque) le quotidien

L’image du robot coincé derrière une cage de sécurité dans une chaîne d’assemblage, c’est un peu dépassé. Aujourd’hui, on parle de robots collaboratifs ou de robots polyarticulés intelligents, capables d’interagir directement avec les opérateurs, sans danger. Ils peuvent détecter une présence humaine, s’adapter en temps réel, apprendre des gestes… et recommencer, le tout sans jamais perdre en précision.

Selon une étude de Gartner, d’ici 2030, plus de 80 % des professionnels interagiront quotidiennement avec ces machines, contre moins de 10 % aujourd’hui. Dans les usines, les entrepôts et même les laboratoires, ces robots s’imposent déjà comme des alliés incontournables pour gagner en flexibilité, sécurité et productivité.

Un bras en métal… mais beaucoup de savoir-faire

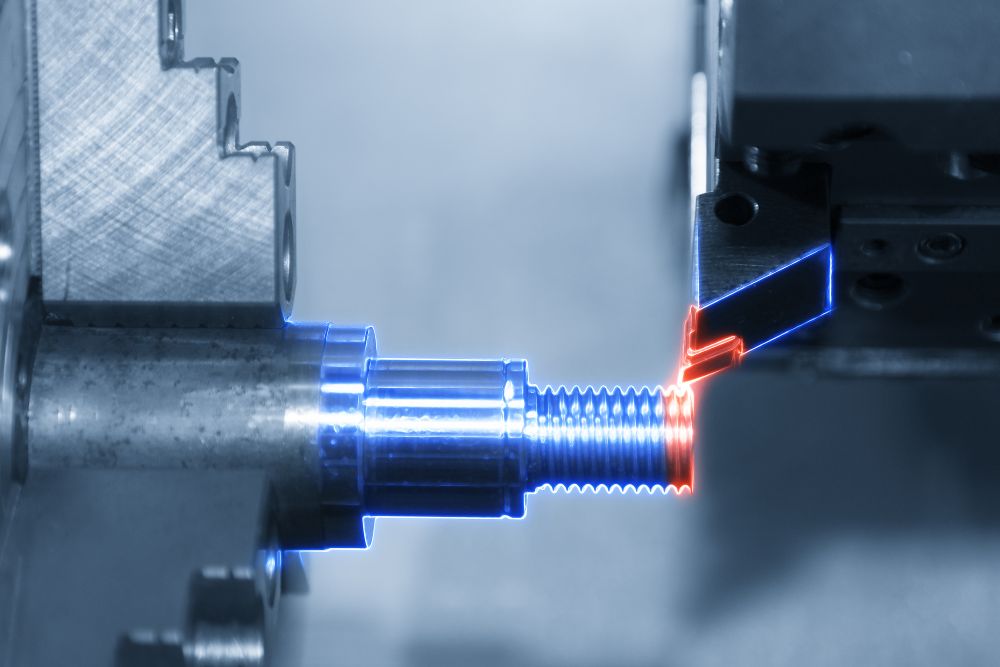

Ce qui rend ces robots si précieux, c’est leur polyvalence. Là où une machine classique est programmée pour une seule tâche, les robots polyfonctionnels peuvent en accomplir plusieurs. Grâce à des capteurs intelligents, à de la vision artificielle et à des systèmes d’IA embarquée, ils sont capables de passer d’un poste à un autre : visser, souder, trier des pièces, emballer ou encore collaborer à des tâches de précision.

Exemple concret : un robot peut travailler à côté d’un opérateur sur une ligne de production, et basculer en quelques secondes vers une autre mission à l’autre bout de l’atelier. Cette agilité ouvre des possibilités énormes, notamment pour les petites séries, la maintenance, ou les tâches où l’humain reste indispensable mais a besoin d’un coup de main.

Plus de confort, moins de pénibilité

L’un des grands intérêts de ces robots ? Ils prennent en charge les tâches répétitives, lourdes ou à faible valeur ajoutée. Résultat : moins de fatigue et plus de concentration sur les missions complexes. L’humain garde la main sur les décisions, la supervision, le contrôle qualité bref, il reste au cœur du process, mais délègue une partie de l’exécution.

Et contrairement à ce qu’on pourrait penser, les retours du terrain sont plutôt positifs. Dans de nombreuses entreprises, les opérateurs qui ont testé ces robots disent s’en servir comme d’un assistant intelligent. Pas comme d’un remplaçant.

Des compétences à mettre à jour

Mais pour que cette collaboration fonctionne, encore faut-il former les équipes. Travailler avec un robot collaboratif demande de nouvelles compétences : savoir programmer rapidement une tâche, comprendre comment la machine perçoit l’environnement, savoir l’arrêter ou la réinitialiser en toute sécurité.

Les écoles d’ingénieurs, les IUT et les centres de formation professionnelle commencent à intégrer ces enjeux dans leurs cursus. Car demain, savoir piloter un cobot pourrait devenir aussi essentiel que de savoir utiliser une machine-outil aujourd’hui.

Vers un duo gagnant ?

La robotique industrielle ne remplace pas l’humain. Elle le complète, le soulage, et lui permet de monter en compétence. Dans une industrie en pleine mutation, où la flexibilité devient une nécessité et la main-d’œuvre qualifiée se fait rare, ces robots polyvalents représentent une vraie réponse. Et pour beaucoup d’entreprises, un levier de croissance.

à propos de atelier

les plus lus

à lire aussi

Les nouveaux produits

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.

![[Edito] L’industrie à l’heure des transitions](https://www.machinesproduction.fr/wp-content/uploads/2026/02/shutterstock_1628224414_4-Copie.png)