Maîtriser l’usinage du titane

WFL, qui expose au salon du Bourget (du 16 au 22 juin), propose des solutions sur mesure pour l'usinage complet de pièces aéronautiques en un seul serrage et sur des matériaux difficiles.

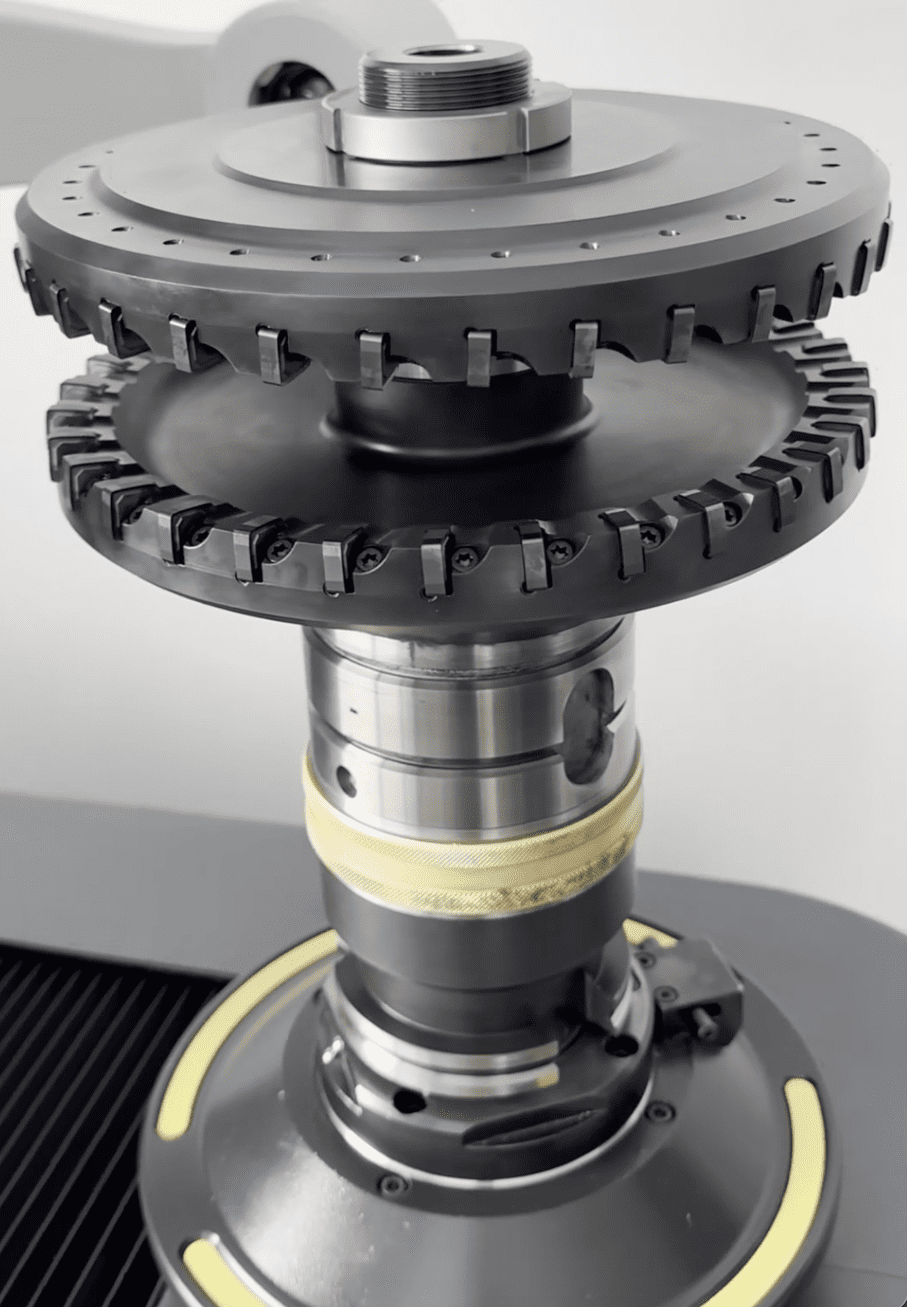

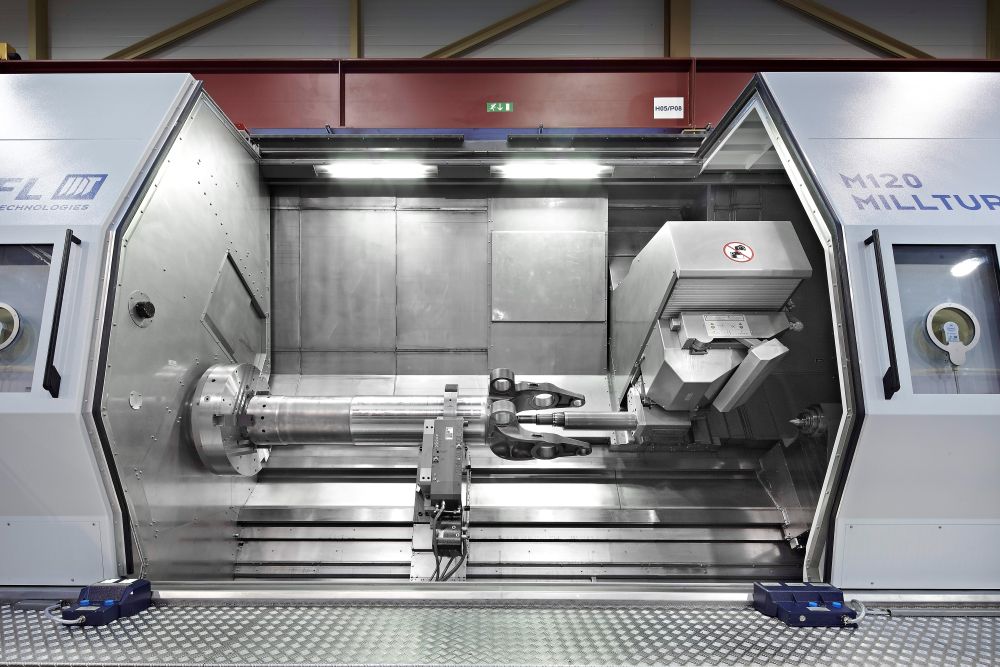

Chez WFL, la devise est « un seul serrage – un usinage complet ». Dans le secteur de l’aéronautique, le constructeur autrichien dit avoir su relever de nombreux défis techniques. Notamment dans le cadre de l’usinage de pièces en mandrin, dont les plus courantes sont les aubes, disques et anneaux, les derniers projets démontrent qu’il est possible d’usiner des pièces de 1 700 mm de diamètre sur une machine M175 Millturn. En version « Large Swing », elle peut même aller jusqu’à 2 000 mm de diamètre, permettant ainsi l’usinage de très grands composants en un seul serrage.

Pour l’usinage difficile et de haute précision des arbres et des pièces en mandrin, WFL recommande ses tours à banc incliné, allant des modèles T40 à T150, équipés d’une ou plusieurs tourelles porte-outils. « De plus, l’alésage intérieur avec de longs outils d’alésage devient une réalité », soulève le constructeur de Linz. La série TB convient, elle, pour les pièces tournées complexes et celles nécessitant un grand stock d’outils. Les versions TB40 à TB150 permettent l’usinage haute précision de pièces jusqu’à 1 500 mm de diamètre et 8 000 mm de longueur (voire plus, mais sur demande).

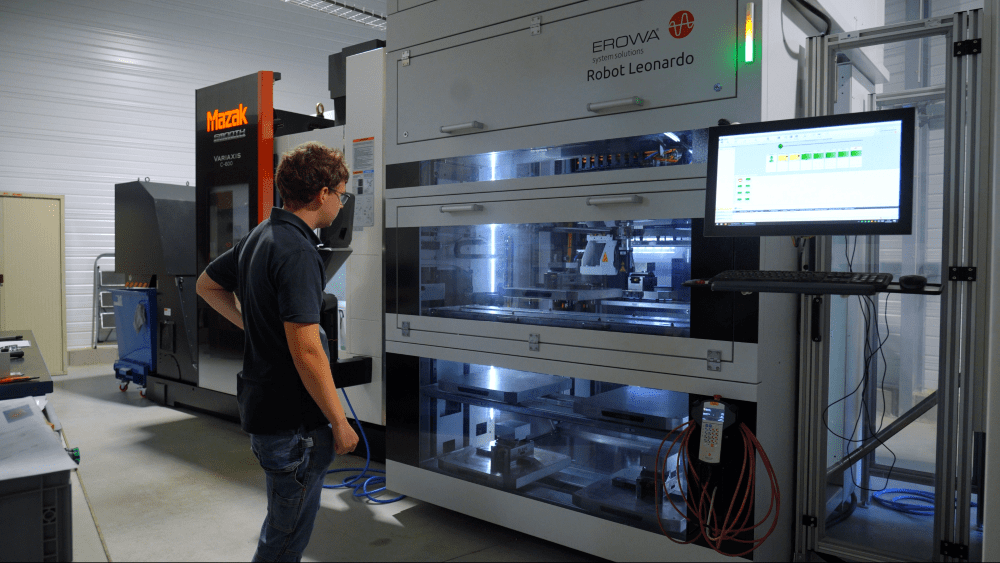

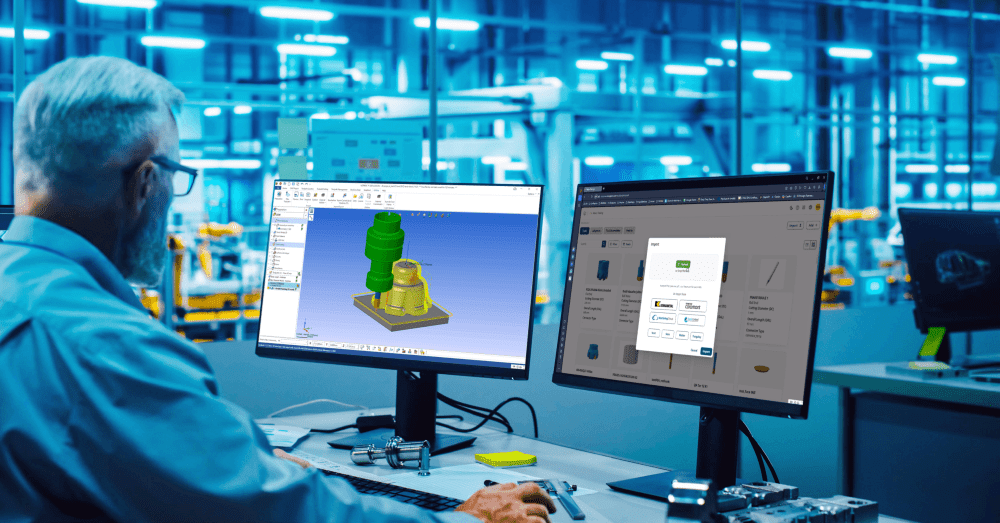

Les matériaux difficiles à usiner comme le titane, rencontrés dans la production aéronautique et spatiale, ont directement influencé le développement des machines WFL. C’est pourquoi le constructeur trentenaire propose des solutions sur mesure, intégrant non seulement la machine, mais aussi la stratégie d’usinage, la gestion thermique et les systèmes de refroidissement adaptés à chaque application exigeante.

Ti 5553, un des matériaux les plus difficiles à usiner

Certains utilisateurs de machines WFL utilisent par exemple le titanium 5553 (Ti5Al5V5Mo3Cr) pour la fabrication de trains d’atterrissage. Le Ti 5553 est actuellement l’un des matériaux les plus difficiles à usiner. L’entreprise autrichienne recommande de ne pas dépasser une vitesse de coupe de 45 m/mn, sous peine de voir la durée de vie des outils chuter drastiquement.

L’usinage du titane génère des problèmes spécifiques, comme la concentration thermique locale due à sa faible conductivité thermique, entraînant des modifications chimiques (fragilisation à haute température) et la formation d’arêtes rapportées. Ces effets sont plus marqués avec le Ti5553 qu’avec d’autres alliages de titane. « Il est donc crucial d’ajuster avec précision la vitesse de coupe, l’avance et la profondeur de passe », prévient WFL, qui évoque également l’usage de lubrifiants adaptés, combiné à une stratégie de refroidissement efficace. Car « l’évacuation rapide et continue des copeaux doit être assurée à tout moment », explique-t-il, soulevant un autre défi spécifique à ce matériau : l’élimination de la couche de peau de forge (surnommée « peau d’éléphant »), issue du procédé de forgeage en amont, qui présente une dureté superficielle très élevée.

« Le faible module d’élasticité du titane le rend plus sujet à fuir sous la pression de l’outil et à fusionner avec l’arête de coupe. C’est pourquoi l’usinage doit être réalisé à basse vitesse de coupe, mais avec une profondeur de passe relativement élevée et des vitesses d’avance adaptées », conseille WFL. Et d’ajouter : « Il est impératif d’utiliser des outils tranchants, bien serrés et sans vibrations, ainsi qu’une pièce solidement bridée. »

à propos de fabrication

les plus lus

à lire aussi

Les nouveaux produits

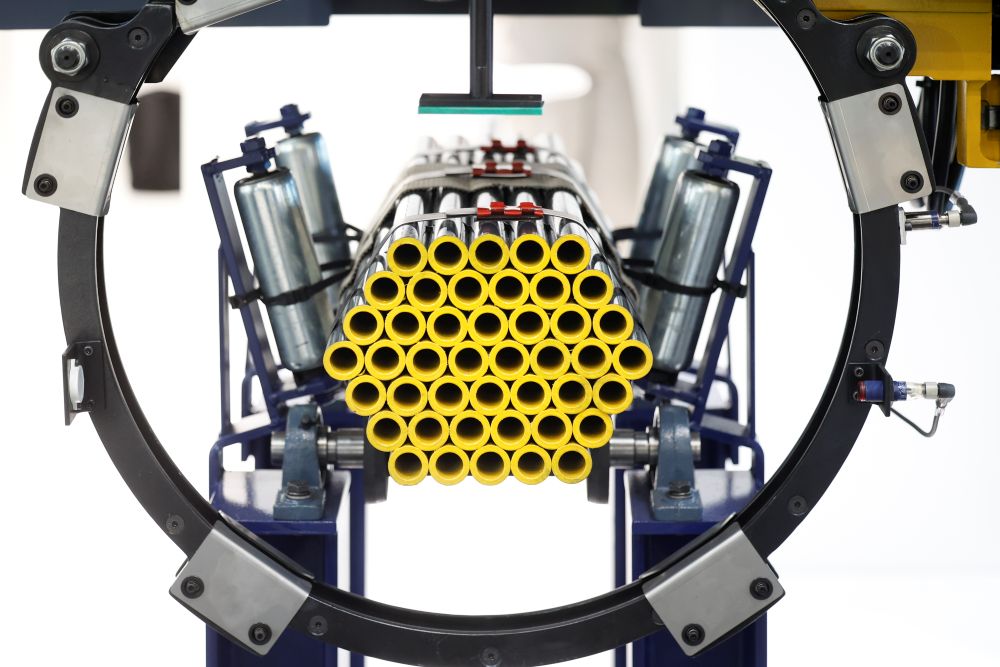

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.

![[Edito] La sous-traitance à l’heure de la souveraineté nationale](https://www.machinesproduction.fr/wp-content/uploads/2026/02/Safran3-SAF2019_0309290-Copie.jpg)