L’impression 3D optimise les pièces fonctionnelles

Spécialisée dans la fabrication additive, Edalis développe des outillages et pièces fonctionnelles sur des imprimantes 3D Stratasys. De l’aéronautique au chauffage, ses solutions allient légèreté, résistance et innovation pour répondre aux contraintes industrielles les plus exigeantes.

Edalis se décrit comme une conciergerie industrielle. C’est-à-dire qu’elle propose une globalisation de leurs achats en pièces, qu’elles soient standards ou non. Si l’entreprise dispose d’un parc de machines-outils pour leur fabrication, elle s’est récemment équipée de solutions d’impression 3D. « Nous avons commencé par la fabrication FDM [modélisation par dépôt de fil en fusion], qui était pour nous la plus simple de compréhension et la plus facile à intégrer directement », témoigne Nicolas Blanchard, fondateur d’Edalis, dans une vidéo réalisée par Stratasys, qui est le principal fournisseur d’imprimantes 3D de cette entreprise située au Loroux-Bottereau, à 20 km au sud-est de Nantes (Loire-Atlantique).

Pour Paolo Bonnand, technico-commercial chez Edalis, l’intégration de cette technologie a permis de proposer à ses clients des pièces « vraiment fonctionnelles », que ce soit du prototype et de la pièce de production. « Ce qui fait qu’aujourd’hui, on intervient dans l’aéronautique, la défense et d’autres secteurs d’activité avec des contraintes assez élevées, que ce soit en termes de température, mécanique, chimique. »

Résines photopolymères

Surtout, les solutions de Stratays, l’entreprise possédant deux F370, trois F900, trois F450, une F400 et une DLP P3 Origin Two, lui ont permis de répondre à des cahiers des charges imposant plusieurs contraintes, comme la résistance au feu ou la souplesse. Pour cela, Edalis emploie la matière Ultem 9085 de Stratays, en technologie FDM pour la résistance au feu, et un IND 402 sur une imprimante DLP P3 Origin Two pour la souplesse. La technologie P3 (photopolymérisation programmable) est une évolution de l’impression 3D par traitement numérique de la lumière. Elle utilise un projecteur numérique pour durcir les résines photopolymères.

Edalis rapporte le cas d’un de ses clients l’ayant sollicité pour lui fabriquer un outillage. Le fabricant de chaudières et de pompes à chaleur Saunier-Duval. L’ancien outillage, placé sur le bloc de combustion de la chaudière, pesait 2,4 kg. Appareil que l’opérateur devait porter au-dessus de l’épaule régulièrement.

« On a choisi la fabrication additive pour réaliser cet outillage parce qu’on avait besoin de pouvoir contrôler la matière qu’on mettait à l’intérieur, donc de réduire la masse de l’outillage, d’itérer rapidement les différents prototypes fonctionnels pour qu’ils [Saunier-Duval] puissent le valider en interne. Donc la fabrication additive s’est vraiment présentée comme le procédé le plus pertinent sur ce sujet-là », explique Paolo Bonnand. L’outillage a été produit sur une imprimante 3D F450 avec le matériau Nylon 12 afin qu’il puisse résister à des chocs répétés. « Avec l’impression 3D, Edalis est parvenue à réduire ce poids à environ 1,2 kg, tout câblé, se félicite Nicolas Vollmer, ingénieur industrialisation chez Saunier-Duval. Non seulement, on a gagné en poids, mais on est resté solide. »

En vidéo : le témoignage d’Edalis

à propos de fabrication

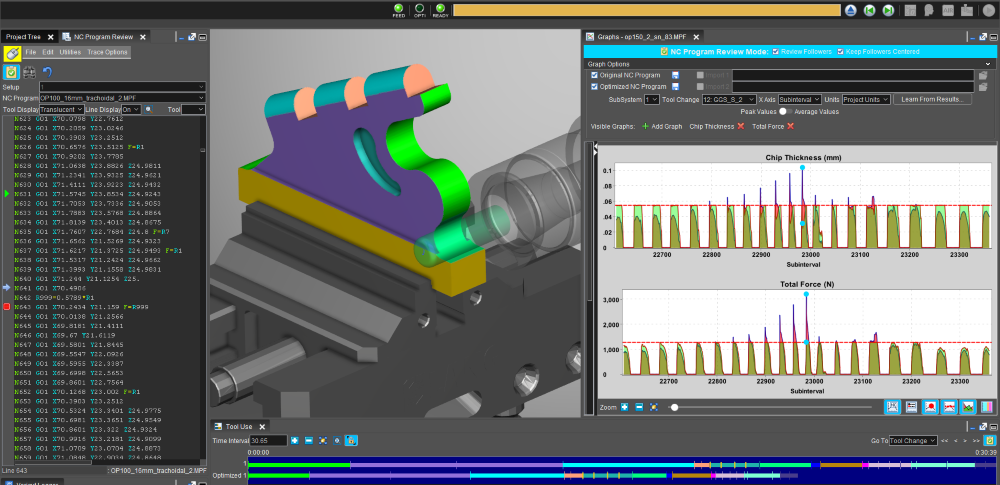

Vericut

Quand un logiciel d’usinage fait aussi baisser la consommation électrique des machines-outils

Vericut

Quand un logiciel d’usinage fait aussi baisser la consommation électrique des machines-outils

![[Edito] Un savoir-faire local qui fait battre le cœur de l’industrie](https://www.machinesproduction.fr/wp-content/uploads/2025/12/shutterstock_150557984.jpg)