Fabrication additive : Meltio ancre sa technologie DED au cœur des ateliers industriels

La technologie de fabrication additive par dépôt d’énergie dirigée (DED), développée par Meltio, gagne en importance dans l’industrie, notamment dans les secteurs de l'automobile, de la défense, de l'énergie, de l'offshore, de l'exploitation minière et de l'aérospatiale.

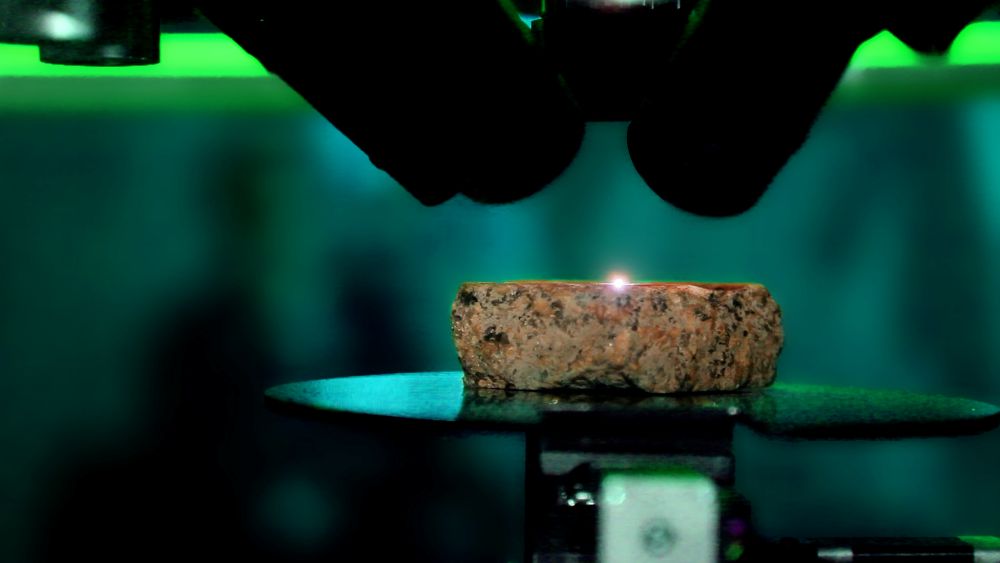

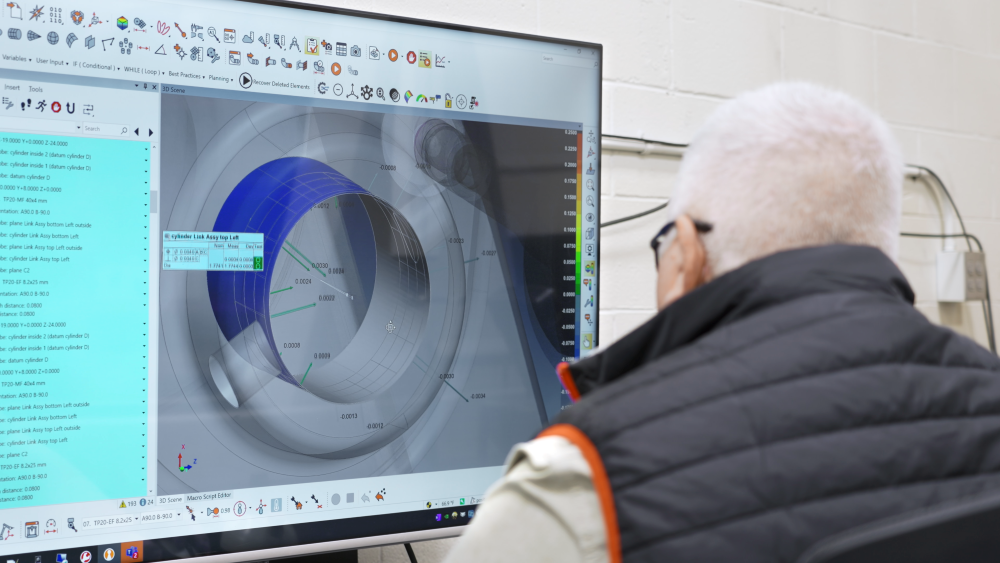

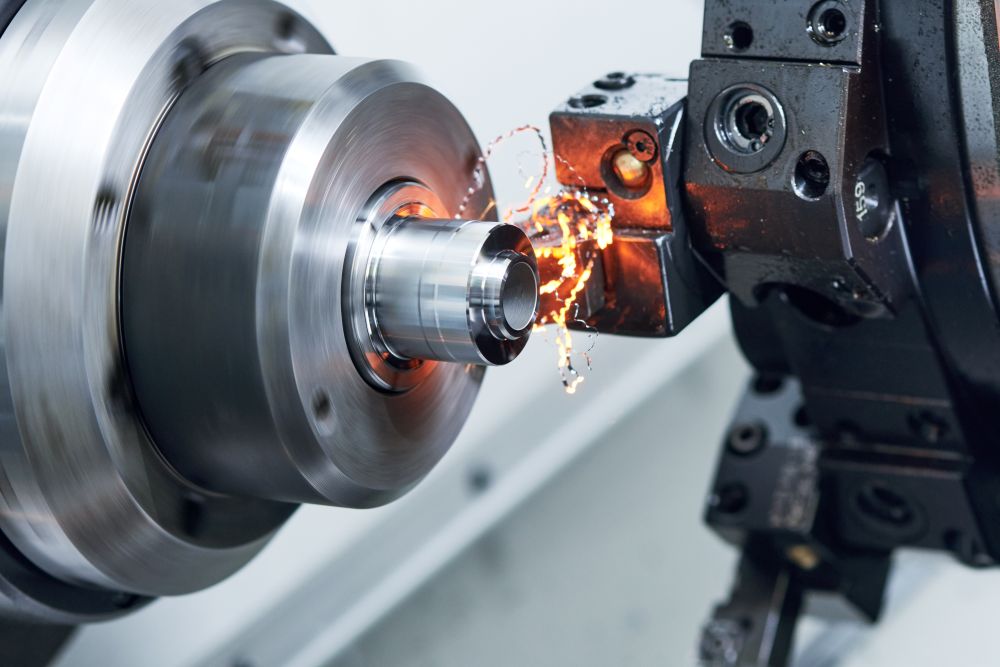

Basée sur l’utilisation combinée d’un fil métallique et d’un faisceau laser, la technologie DED rend possible la production de pièces à la demande, avec des résultats reproductibles, tout en réduisant les délais, les coûts de production et la dépendance à la chaîne logistique. Les solutions Meltio s’intègrent directement dans les ateliers, sur des bras robotisés ou des centres d’usinage CNC, transformant des machines existantes en unités hybrides de fabrication.

Automobile : performances et réactivité

Longtemps cantonnée au prototypage, la fabrication additive métallique trouve désormais sa place en production série. Avec Meltio, DMZ a développé un collecteur d’échappement haute performance, testé sur plus de 10 000 km. Grâce à des géométries optimisées, la pièce améliore les flux d’échappement et réduit le temps d’assemblage de huit heures à une heure, répondant aux exigences du groupe Stellantis.

ERM a produit une tubulure d’admission bimatériau avec le Meltio M600, capable de supporter des températures supérieures à 800 °C. Résultat : 70 % de réduction sur les coûts et délais de fabrication par rapport aux procédés classiques.

D’autres industriels, comme Iveco, utilisent la cellule robotisée Meltio Robot Cell dans leur usine de Bourbon-Lancy (Saône-et-Loire) pour gagner en flexibilité et réduire les délais de conception et production. De son côté, Hirudi a obtenu une réduction de poids de 62 % sur une fusée d’essieu, ainsi qu’un gain de 33 % sur le délai de livraison et les coûts.

Défense : produire sur site, en autonomie

Dans un secteur confronté à l’obsolescence des pièces et aux ruptures logistiques, Meltio apporte une réponse concrète avec ses systèmes capables de produire et réparer des composants au point d’usage.

Un diffuseur de 300 mm, autrefois jugé irréparable, a pu être fabriqué avec des propriétés améliorées. Pour l’USS Arleigh Burke, un éducteur complexe a été redessiné, changé de matériau, puis imprimé en moins de 58 heures.

Autre exemple : la fabrication d’une roue à aubes fermée exposée à un environnement corrosif. Initialement en bronze coulé, la pièce a été réimaginée en acier inox 316L pour améliorer sa résistance à l’usure et sa durabilité.

Les forces armées des États-Unis, de France, Espagne et Corée du Sud font partie des utilisateurs réguliers de cette technologie.

Production énergétique et applications industrielles lourdes

Dans les secteurs du pétrole, gaz, nucléaire, de l’exploitation minière ou sur plateformes offshore, Meltio offre fiabilité, flexibilité et maîtrise des coûts. Cette approche réduit drastiquement les délais de fabrication, les temps d’arrêt machines, et les coûts liés aux pièces personnalisées.

En République tchèque, l’entreprise R&D Roez s.r.o. a imprimé un carter de turbine en une seule étape, avec structure interne intégrée. Ce projet a permis de supprimer plusieurs étapes complexes, tout en abaissant les coûts et délais. Pour Roez, Meltio était la seule solution prête à l’emploi permettant l’impression de plusieurs matériaux en fil métallique, là où les technologies à base de poudre ne répondaient pas à leurs exigences.

Au Japon, Daidore Corporation, spécialisée dans le développement agile de produits industriels, a retenu la solution Meltio Robot Cell. Après avoir comparé plusieurs technologies, l’entreprise a opté pour Meltio, séduite par son accessibilité, sa modularité et son évolutivité.

Une reconnaissance technologique et une adoption croissante

Récompensée lors des 3D Printing Awards 2024, la Meltio M600 a reçu le prix « Enterprise 3D Printer of the Year (Metals) » pour sa fiabilité et sa capacité à traiter des matériaux variés : cuivre, aluminium, inox, titane, Inconel.

Au-delà de la M600, Meltio propose aussi le Meltio Engine Blue et ses kits d’intégration de seconde génération pour machines CNC et robots industriels. Ces solutions permettent de transformer des équipements existants en centres de production hybrides. La Meltio Robot Cell, solution conteneurisée clé en main, vient répondre à une demande croissante d’autonomie de production dans les ateliers.

De nombreuses autres entreprises rejoignent cet écosystème, à l’image de DPR Automatismos, en Espagne, qui apprécie la compatibilité de la technologie Meltio avec les systèmes robotiques. En France, Gary Mécanique adopte également la technologie, tout comme ALAR, au Mexique, et le Tecnológico de Monterrey dans le secteur aérospatial.

La multiplication des projets concrets au 1er semestre 2025 traduit une évolution dans la perception de la fabrication additive métallique : d’un outil de prototypage, elle devient un levier stratégique pour la production agile et durable.

« La fabrication additive métallique répond aujourd’hui à un besoin critique des industriels : produire ou réparer efficacement, de manière fiable, avec plus d’autonomie. Les résultats concrets observés cette année montrent la pertinence de notre technologie sur le terrain », déclare Lukas Hoppe, responsable R&D de Meltio.