Gain en production

Un mouliste, spécialisé dans le secteur de l’automobile, utilise WorkNC pour optimiser sa production. Le but est de garder et de maintenir une avance sur leurs concurrents en offrant des résultats différents en temps, en qualité et en savoir-faire. Il considère qu’une des fonctionnalités, lui a permis de réduire les temps d’usinage de plus de 50% sur certaines opérations.

La société Julien SA, avec ses trois sites en France, et deux sites respectivement en Slovaquie et en Turquie, fabrique des moules pour des revêtements intérieurs, des garnitures de coffres et de toits, des éléments d’insonorisation et des isolants thermiques en aluminium et en textile. Leur production est principalement constituée de pièces uniques ou de petites séries de deux à trois moules. Julien SA produit un petit nombre de moules pour l’industrie aérospatiale, mais la plupart de ses clients sont de grands groupes automobiles dont les pièces nécessitent des délais de production très courts.

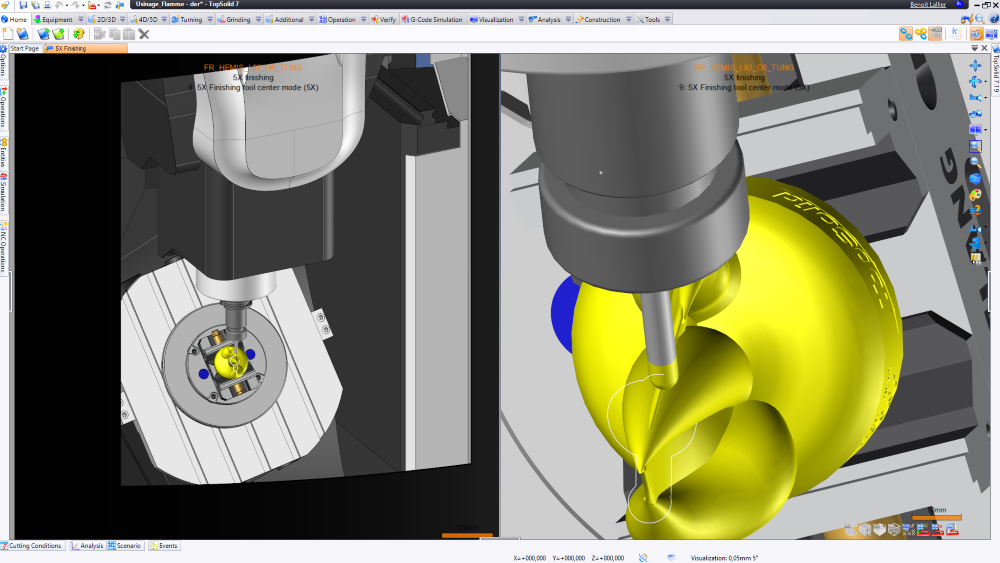

Une assistance indispensable

Sergio Couto, responsable de programmation au siège social de la société située au Creusot, est en charge de la préparation de la fabrication et de la mise en place des processus de fabrication des produits. Son département est à l’initiative de toutes les démarches techniques, communications, suivi, contrôle, nécessaires à la fabrication de l’outillage. Il explique que, grâce aux fonctionnalités CAO et FAO de WorkNC d’Hexagon Manufacturing Intelligence, quasiment rien n’est impossible d’un point de vue technique. Le logiciel est installé sur sept ordinateurs du réseau de la société. Il pilote trois machines 5 axes (Breton, Durango et Rambaudi), ainsi que quatre machines 3+2 axes (Goglio, FPT, Anayak et Soraluces). Le processus de fabrication commence dès que l’équipe de programmation reçoit une étude du BE avec un ordre de fabrication. Une analyse du fichier Catia de la pièce à produire est effectuée, ce qui permet d’isoler ce qui est précis ou pas, ce qui est fonctionnel ou non. « Grâce à l’interface Catia de WorkNC, nous pouvons remonter l’arbre de construction de Catia, ce qui est crucial car ces données sont d’une importance capitale pour notre activité. C’est une des rares applications à nous permettre cela. » Ensuite, le nombre de pièces à produire est défini et les modèles sont créés dans le logiciel, ajoutant les surépaisseurs et autres paramètres indispensables. L’étape suivante consiste à préparer la phase de production et effectuer les calculs de trajectoires. Les plannings d’usinage sont établis et les parcours WorkNC sont adaptés à la machine. Toutefois, Sergio Couto avoue que parfois il est difficile de prévoir quelle machine sera disponible, ce qui les oblige à générer des parcours génériques. « Cela met en évidence l’importance des contextes machines de WorkNC, car nous sommes souvent confrontés à des changements de machines de dernières minutes. » La phase finale se passe dans l’atelier, où la fonction de simulation du programme valide le process avant l’usinage sur machine. Il ajoute que ce logiciel leur permet d’effectuer des usinages sans surveillance. « Cela permet à l’atelier de fonctionner 24 heures sur 24, 7 jours sur 7. A partir de vendredi midi, il est entièrement autonome, avec des changements d’outils et des rotations de tête machine automatiques. »

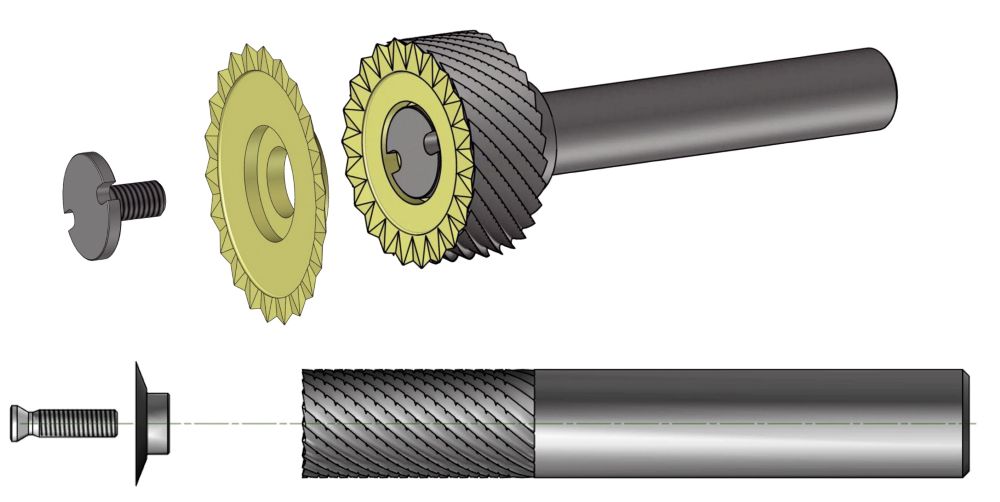

Une fonctionnalité gagnante

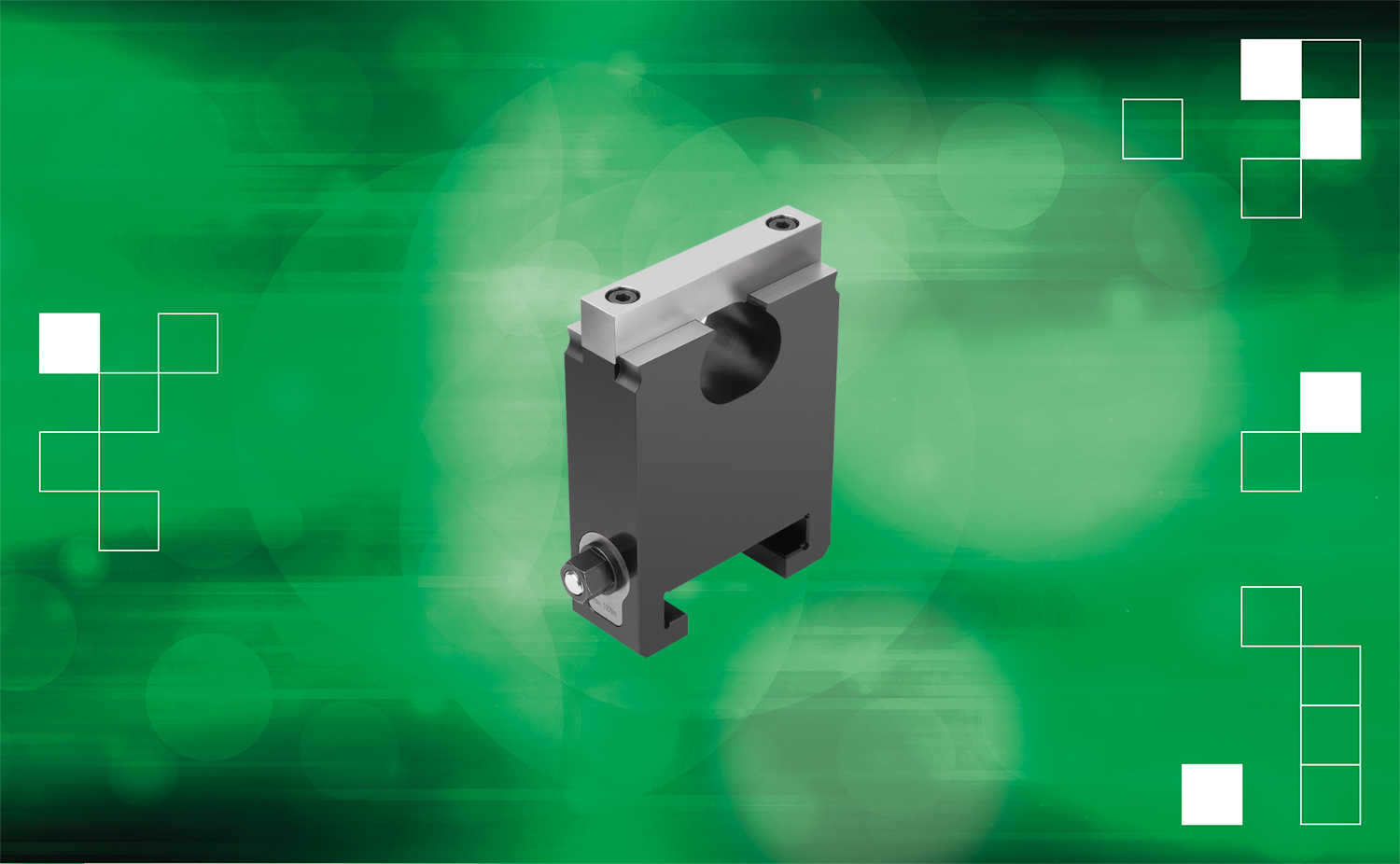

La société Julien SA a utilisé la stratégie Advanced ToolForm avec le parcours de finition par niveau et les outils tonneaux qui libère les utilisateurs des contraintes causées par les formes d’outils, ce qui leur permet de réduire leurs temps d’usinage de plus de 50%. Sergio Couto ajoute que les résultats de la technologie « Advanced Toolform » avec des outils à segments de cercles, comparés aux méthodes traditionnelles, sont sans appel. Ils ont permis de réduire les temps d’usinage pour la finition de 32 à 14 heures. WorkNC est entièrement intégré à chaque phase de la production : analyse, comparaison, simulation, usinage et vérification. « Aujourd’hui, nous l’utilisons également pour transmettre les données à l’atelier grâce à WorkNC Viewer. »