Des solutions pour réduire vos temps d’usinage

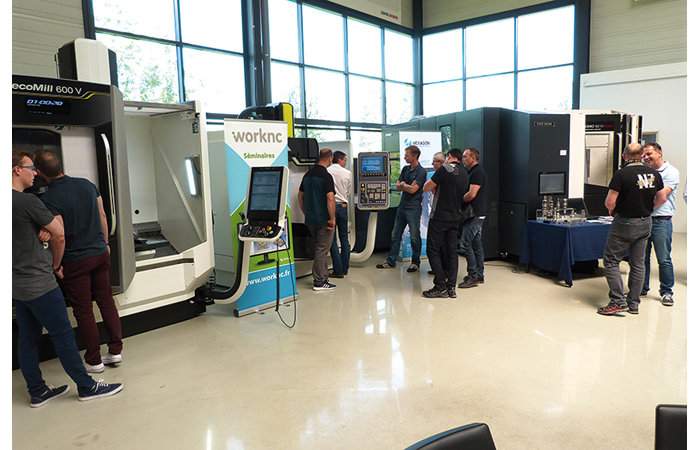

En présence de leurs clients de la région Rhône-Alpes, les experts de Vero Software, Hexagon Manufacturing Intelligence, Fraisa et DMG Mori ont présenté des moyens d’optimiser leur stratégie d’usinage.

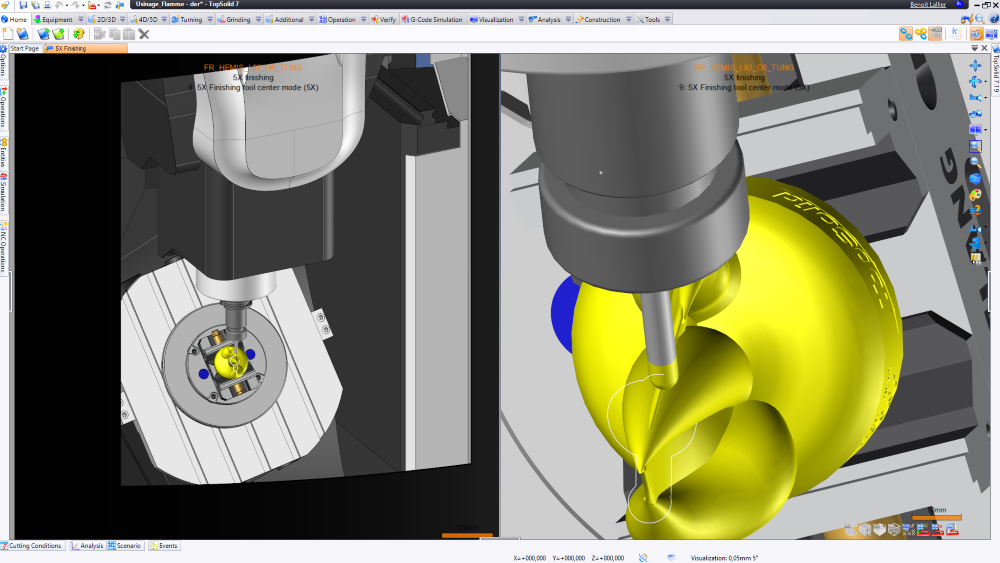

«Faire gagner du temps en usinage ». Jeudi 18 mai à Saint-Priest (Rhône), dans les bâtiments de DMG Mori, l’éditeur Vero Software organisait un séminaire sur les nouvelles stratégies de WorkNC V2017 R1 et R2, logiciel de programmation CN automatique pour les modèles solides et surfaciques, avec des mises en application sur les machines-outils du constructeur germano-japonais et des outils Fraisa.

Dans une salle équipée d’un rétroprojecteur, donnant sur le show-room DMG Mori, Jean-Eric Boudias, ingénieur commercial, et Jean-Louis Humbert, responsable technique international de Vero Software, ont dressé les nouvelles fonctionnalités qui inaugurent la version 2017. Avec l’ébauche dynamique Waveform, l’opérateur est assuré d’avoir un engagement constant de l’outil. « Jamais l’outil ne sera enfermé dans la matière », souligne Jean-Eric Boudias. En faisant en sorte que la charge de l’outil soit constante, Waveform augmente sa durée de vie. Petit pas, hauteur de coupe totale, forte avance, autant de possibilité qui offrent des temps d’usinage « nettement réduits », tout comme la nouvelle option pour forcer l’engagement-dégagement au-dessus du brut, l’engagement verticale dans les perçages, ou encore le Delta Z intermédiaire de bas en haut.

Gérer des surépaisseurs postives ou négatives

Basée sur le nouvelle technologie Advanced Toolform, le nouveau parcours de finition plan parallèle, calculé directement à partir de la forme réelle de l’outil, qu’il soit de grande avance, standard ou de forme convexe, permet d’usiner des pièces avec un plus grand rayon. Avec pour conséquence d’entraîner des crêtes plus plisses et plus espacées, ce qui permet d’utiliser de plus grands pas et de réduire les temps d’usinage jusqu’à 70%, garantit la filiale du groupe Hexagon. De plus, et « c’est une première », fait savoir l’éditeur aux 135 000 licences installées dans le monde, il est désormais possible de gérer une surépaisseur positive ou négative.

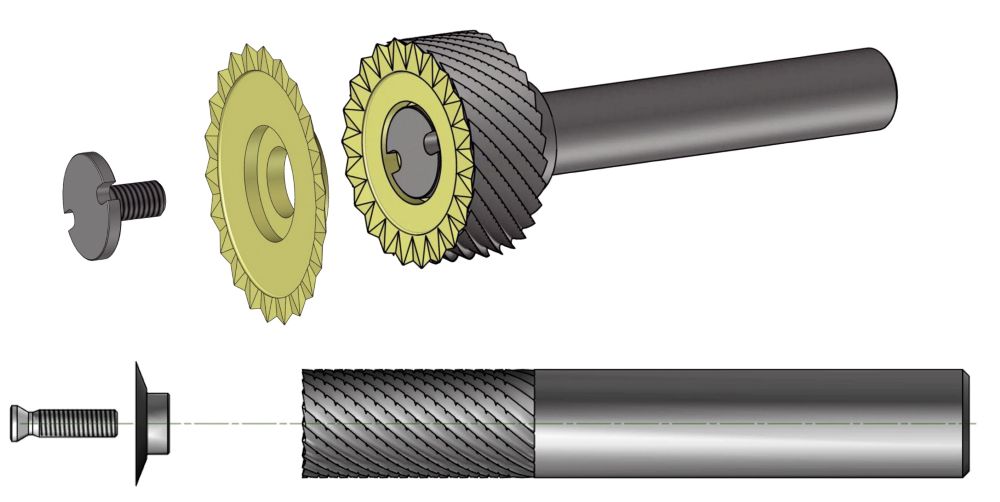

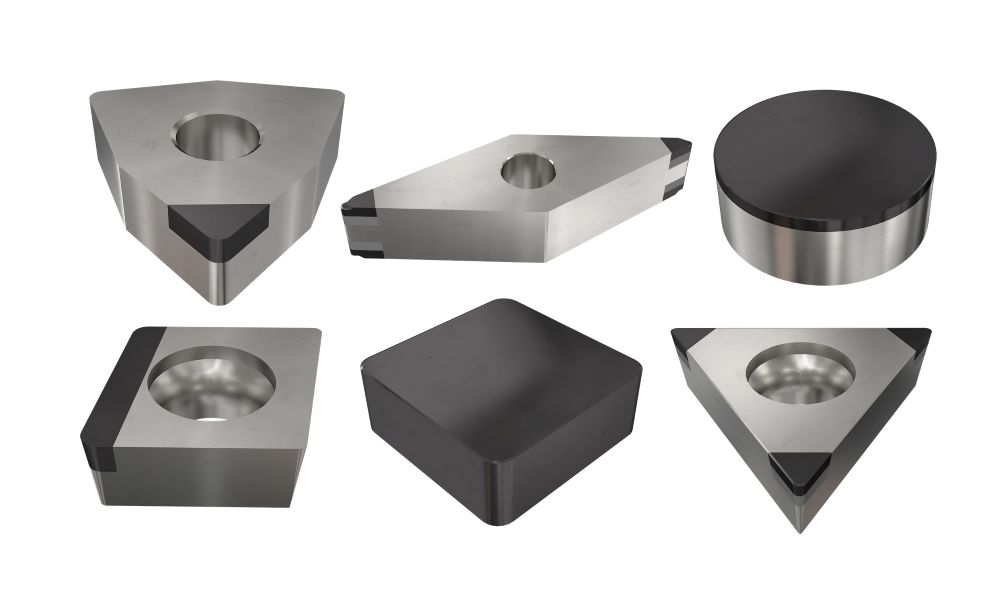

A son tour, Frédéric Valle, responsable régional du spécialiste suisse des outils de fraisage Fraisa, a présenté la gamme d’outils type HDC, High Dynamic Cutting ou fraisage hautement dynamique : « Du fraisage trochoïdal avec des ap très conséquentes », commente M. Valle. Une technique d’usinage qui possède trois solides atouts : augmenter la productivité, réduire les frais d’outillage et améliorer la sécurité du processus. Grâce à des forces, des conditions de coupe, une charge et une épaisseur d’enlèvement moyenne constantes, il est possible de travailler avec des profondeurs de passe, avances et vitesses de coupe élevées, par rapport à un fraisage conventionnel. « Sur de gros volumes de coupe, vous réduirez vos temps d’usinage », indique Frédéric Valle, devant des usineurs venus de Rhône-Alpes assister au séminaire Vero Software. Sur les trajectoires offertes par la stratégie HDC, on trouve du fraisage d’angles, des mouvements doux et pas de coupe complète, qui procurent moins d’usure sur toute la longueur de l’arête de coupe. On relèvera aussi que le fraisage en HDC permet des taux d’enlèvement de copeaux plus élevés, une sollicitation thermique des arêtes de coupe plus faible, ou encore « la possibilité de travailler avec des bridages ayant un serrage lâche », ajoute le représentant de la marque de fraises suisses, qui a édité un logiciel, ToolExpert, « afin de paramétrer correctement vos outils au fraisage en HDC ».

Un bras armé pour la mesure

Avant de passer aux ateliers pratiques, sur des centres d’usinage mis en disposition par DMG Mori, Fabrice Colomb, responsable commercial Sud-Est de la ligne de produits bras de mesure d’Hexagon manufacturing intelligence, faisait une présentation du Romer Absolute Arm Compact, une machine de mesure de coordonnées (CMM) portable de haute précision. « Romer est l’inventeur du bras de mesure », affirme M. Colomb. Rachetée en 2004 par le groupe Hexagon, l’entreprise a été fondée, en 1986, par Romain Granger et Omer Eaton, à Montoire-sur-le-Loir (Loir-et-Cher). Ces derniers ont inventé ce nouveau moyen de mesure, pour répondre à un besoin dans le secteur de la chaudronnerie et la tôlerie, afin de constituer une alternative plus rapide et précise aux instruments conventionnels, tels que les pieds à coulisse.

Le fournisseur des technologies d’information est aussi un fabricant de systèmes de palpage intégrés dans les machines-outils. Denis Diemert, directeur de la division capteurs MOCN, a exposé toute la gamme, allant du palpeur de pièce radio ou infrarouge au laser de mesure d’outils, en passant par le palpeur d’outil. « Nous faisons entrer la MMT dans la machine-outil », a résumé Denis Diemert. Ces instruments sont associés au logiciel de mesure 3D Form Inspect.

![[Edito] Des innovations partout, du ciel à l’atelier](https://www.machinesproduction.fr/wp-content/uploads/2025/05/shutterstock_553131187.jpg)