Stäubli clôture 2019 avec ses partenaires

En décembre dernier à La Roche-sur-Foron, le roboticien haut-savoyard a offert aux visiteurs de ses journées techniques un large éventail de solutions pour mener à bien la robotisation de son atelier. De la pince de pré-hension, aux capteurs embarqués, en passant par les cellules des intégrateurs et jusqu’au 7e axe, voici notre sélection.

Changement de mors de mandrin robotisé avec Bucci Industries France

Deux cellules de chargement/déchargement automatiques équipées de plateaux diviseurs Kitagawa étaient présentées par Bucci Industries France. La première, dédiée à une application pour centres de tournage, avec un changement robotisé de mors de mandrins. Le robot vient mettre en place chaque mors, puis opère à son verrouillage, avant de charger une pièce dans le mandrin. La seconde cellule est décrite, par Michel Remy, ingénieur d’affaires, comme un système d’alimentation de posage pour les centres d’usinage. On y trouve un plateau diviseur, avec un montage rapide de posage de pièces composé du Swift Klamp, le nou-veau système de bridage 5 axes du constructeur japonais. Le système est composé de trois parties : une base cylindrique, une tête de serrage avec interface HSK (A40, A63 ou A100) et un système de bridage avec interface HSK, sur lequel est monté la pièce (queue d’aronde, étau parallèle/carré, étau 5 axes, pince ou bride).

Robotisation machine et conditionnement fin de ligne se rejoignent chez Erric

Avec 40 professionnels spécialistes de l’automatisation, Erric Solutions Robotiques propose des solutions pour le chargement et déchargement de machines-outils, ainsi que pour le conditionnement de fin de ligne. « De plus en plus de clients sont intéressés par cette double compétence, afin d’avoir un seul interlocuteur pour une logistique allant de la production jusqu’à l’emballage », explique Jonas Chereau, directeur com-mercial de l’intégrateur haut-savoyard. Depuis l’étude jusqu’à la fabrication et le montage, tout est fait en interne, y compris les travaux de serrurerie. Erric a conçu et fabrique ses propres machines à laver sous la marque Someca, évitant toute rupture dans la chaîne de valeur. Ainsi, la globalité d’un projet se concrétise et peut être validée par l’utilisateur dans l’atelier de Scionzier. Le fait de maîtriser les deux métiers consti-tue un facteur de différenciation important, permettant à Erric de travailler en direct avec les plus grands donneurs d’ordres de l’automobile et de l’aéronautique, qu’il accompagne dans toute l’Europe.

Capteur de vision Ifm pour des opérations de picking

Le capteur de vision O3D300 d’Ifm electronic embarqué au bout du bras du robot polyarticulé assure la détection tridimensionnelle d’objets (ici des boîtes de fromage). Le capteur délivre 23 000 informations de distance, dont les algorithmes vont pouvoir réaliser des traitements, nous indique Frédéric Saint-Jean, chef produits. « C’est-à-dire que deux applications vont s’enchaîner. D’abord, on va reconnaître les formes cylindriques, une fois qu’elles ont été reconnues, le capteur va donner leurs coordonnées. Le robot s’approche, décrit M. Saint-Jean. Puis, une deuxième mesure est effectuée pour connaître la hauteur. Avec ces deux applications intégrées dans le capteur, qu’il faut juste configurer, on est capable de mener une opération de picking et de contrôle de qualité. »

Mecatheil robotise les presses pour l’injection caoutchouc

Intégrateur basé à Lafeuillade-en-Vézie (Cantal), Mecatheil présentait notamment une cellule développée en partenariat avec REP, entreprise spécialisée à Corbas (Rhône) dans la construction de presses pour l’injection caoutchouc. La cellule vient robotiser une presse qui sert à fabriquer les premiers éléments (inserts sous la forme de fines plaques en alliage inox) des piles à combustible. « Nous avons développé une main [ou plateau] qui permet de récupérer la plaque de métal, dont le maintien est très spécifique, dès l’instant où l’on procède, à l’intérieur même de la cellule, à un nettoyage au plasma qui va déformer la plaque », explique le gérant Olivier Theil. Cet outillage développé par l’intégrateur auvergnat permet donc de « maintenir la pièce dans un certain état, afin de garantir la tension de surface » obtenue par le net-toyage au plasma pour réaliser ensuite le surmoulage, en lui injectant sous presse un silicone liquide. Et enfin le robot vient réaliser un contrôle vision de la pièce.

Pracartis, « effecteur » pour tous les métiers de la mécanique

Le groupe Pracartis (160 personnes et 30 millions d’euros de chiffre d’affaires en 2018) a profité des jour-nées techniques pour s’affirmer comme un véritable « effecteur » de solutions de coupe pour l’industrie. Grâce à ses capacités d’études et de création allant de l’outil coupant jusqu’aux broches d’usinage, le groupe est effectivement « capable de répondre efficacement à toutes les sollicitations de tous les secteurs industriels pour trouver la meilleure solution d’usinage », selon Alain Auffret, son directeur technique. Grâce aux rachats récents du spécialiste de la réparation des broches SMG, réparateur officiel de la marque Kessler, ainsi que de Gallay Outillage, spécialiste des outils de forme de décolletage, Pracartis renforce sa proposition dans la chaîne de valeur de la coupe. Capable de définir les couples outil-matière, d’étudier les outils et méthodes les plus efficaces pour l’usinage des matériaux les plus difficiles, pour les secteurs les plus exigeants, Pracartis se pose désormais comme un service méthode externe et réactif de premier plan.

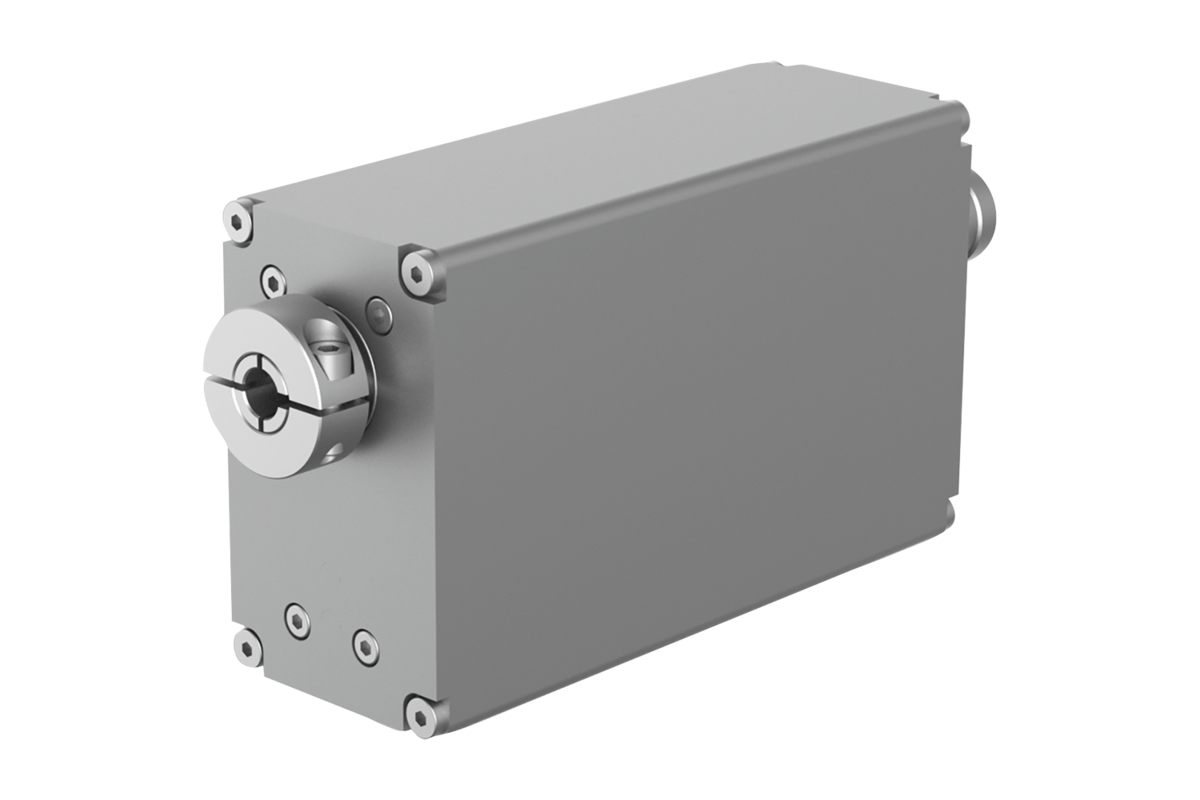

Savoie Transmissions préconise le 7e axe Rollon

Depuis La Roche-sur-Foron, Pierre Arboireau préconise l’utilisation d’un septième axe en complément de la robotisation 6 axes. « Cela permet de réduire l’envergure nécessaire, en augmentant à la fois la vitesse et la précision des mouvements », estime le dirigeant de Savoie Transmissions. Distributeur régional des axes linéaires Rollon, la société leur intègre aussi des solutions de contrôle de mouvement. Distributeur et im-portateur de transmissions mécaniques, électromécaniques et électroniques, la société possède aussi un grand savoir-faire en maintenance prédictive. Développé en interne, le service Mataki a été reconnu à plusieurs reprises comme une innovation de premier plan. Ses récentes innovations utilisant la réalité augmentée ou l’analyse vibratoire à distance contribuent à réduire les pannes et diminuer les coûts de maintenance. En analysant et anticipant les dégradations anormales, ses solutions augmentent la rentabilité des machines. Les solutions de maintenance 4.0 de Savoie Transmissions allègent aussi la pénibilité du travail des techniciens et rendent la maintenance intuitive et ludique.

Des robots entre de bonnes mains avec Schunk

Le spécialiste des techniques de préhension et de serrage Schunk est un partenaire incontournable du monde de la robotique. « Nous fabriquons des pinces et autres accessoires pour robots, nous sommes donc complémentaires avec Stäubli, en tant qu’acteur majeur dans le domaine de la préhension robotique », affirme Nilton Ferras, responsable régional. En plus des pinces électriques (tout ou rien ou complètement paramétrables) et pneumatiques, le groupe allemand propose aussi des capteurs d’efforts six axes, assurant au robot d’avoir un retour des efforts complet dans son espace d’évolution. « Les capteurs mesurent préci-sément les forces générées pendant le processus et les transmettent au contrôleur. Cela permet ainsi une correction précise de la trajectoire du robot », indique Schunk.

Une caméra stéréovision Sick pour le dévracage robotisé

Pour le dévracage robotisé, Sick propose sa caméra stéréovision avec une projection de lumière structurée, issue de sa famille de systèmes de guidage PLB. « Sur base Visionary-S, cette caméra est associée à notre logiciel qui peut fonctionner avec différents jeux d’algorithmes de localisation », décrit Laëtitia Garnier, expert produits et applications. Après avoir saisie une image, la caméra va communiquer au robot les coordonnées X-Y-Z et RX-RY-RZ, ainsi que la position de prise. Ce système de guidage de robot PLB a été développé pour déterminer avec précision la position des composants dans des boîtes et palettes, rappelle Sick.

SMW-Autoblok : des étaux automatiques pour robotiser les centres d’usinage

Chez le spécialiste du serrage de pièce SMW-Autoblok, les outillages sont aussi prévus pour être compa-tibles avec un chargement automatique par robot 6 axes. Lors des journées techniques Stäubli, le bras d’un robot RX-90 était équipé d’une pince de préhension, composée d’un étau à deux mors autocentrants. Celle-ci vient « saisir notre palette, laquelle se clampe en automatique sur notre système point zéro monté dans le centre d’usinage, explique Antoine Chabut, responsable commercial. Palette sur laquelle on peut venir fixer un étau ou tout type de montages à serrage manuel, voire la pièce directement ». Il est égale-ment possible de manipuler les étaux à serrage automatique. Ces moyens de serrage pneumatique ou hy-draulique automatisés sont dotés d’un dispositif qui permet de connaître la position des mors, par une détection, non pas électrique, mais par fuite d’air. Lorsque l’étau va s’ouvrir ou se fermer en automatique, une troisième voie permettra de connaître l’état de serrage de l’étau en contrôlant la position exacte du mors.

Techplus dévoile une cellule mobile et configurable

C’est une cellule standard de chargement-déchargement de machines que Techplus a dévoilé lors des journées techniques Stäubli. Conçue pour robotiser des tours, rectifieuses cylindriques, centres d’usinage vertical ou 5 axes et autres machines d’électroérosion à fil ou par enfonçage, la cellule peut être déplacée d’une machine à l’autre, malgré son bâti en fonte, lequel renferme l’armoire électrique et le contrôleur. Elle est proposée selon trois configurations possibles : équipée d’un convoyeur à palettes Promot WS, de tiroirs indépendants ou d’une table seule. Accompagnés par le Cetim Cluses, Techplus et Stäubli ont conçu cette cellule, à la fois équipées de scrutateurs laser et de parois de sécurité, afin d’être utilisée en mode collaboratif du côté de la machine-outil, et avec la présence d’un opérateur, du côté du convoyeur, sans interférer sur les mouvements du robot de chargement-déchargement. Enfin, son interface homme-machine, développée par Techplus, intègre une programmation conversationnelle, « où l’opérateur ne fait que rentrer des paramètres pièce et mandrin machine, toute la programmation du robot se faisant en auto-matique. Aucune formation en robotique n’est nécessaire sur cette cellule », affirme Lionel Sublet, gérant de Techplus.

Zeiss ou la mesure automatisée de l’atelier du futur

La présence de Zeiss aux journées techniques Stäubli est, selon l’équipe de la marque allemande de métro-logie, une évidence. Parce que la firme franco-suisse est un client historique de Zeiss, tout comme il est un fournisseur. « Nous utilisons, chez nous en production, des solutions robotisées Stäubli », explique Sté-phane Recorbet, responsable commercial. A La Roche-sur-Foron, un espace reconstituait un petit atelier de production, avec la présence d’une machine à mesurer multicapteur O-Inspect. « Ici, un robot autonome vient acheminer une pièce sur la machine Zeiss, laquelle va la mesurer puis communiquer avec le robot pour lui indiquer si la pièce est conforme ou pas », décrit M. Recorbet. Grâce à la solution Facs de Zeiss, une interface de communication avec des automates ou des robots, il est donc possible d’intégrer des ap-plications de mesure dans des processus d’automatisation.