Les 23 technologies qui vont transformer l’usinage

Publié tous les cinq ans, le rapport « Technologies prioritaires en mécanique 2030 », coordonné par le Cetim et Mecallians, dresse une liste d'innovations jugées décisives pour la compétitivité du secteur. Des aciers verts à la métallurgie numérique, ces solutions dessinent les contours d’une industrie plus connectée, sobre et résiliente.

Faire les bons choix stratégiques et anticiper les transformations du marché à horizon 2030, tel est l’enjeu d’une étude réalisée tous les cinq ans par le Cetim. Un document qui vise à « identifier les technologies incontournables qui façonneront l’industrie mécanique à moyen terme », selon le centre technique industriel français. L’étude dénommée « Technologies prioritaires en mécanique 2030 » (TPM) publiée sur le site Internet de Mecallians liste pas moins de 34 technologies, dont nous en avons retenu 23 qui ont un impact direct dans les ateliers d’usinage.

Selon Mecallians, une alliance stratégique qui regroupe les principaux acteurs de l’industrie mécanique en France, dont la FIM, le Cetim, l’UNM, Sofitech et Cemeca, ce rapport est « le fruit de réflexions menées avec un groupe de travail composé d’industriels issus de différents métiers de la mécanique ». Lequel a identifié les grandes tendances technologiques à suivre, en prenant en compte les réalités du terrain : réglementations, attentes clients et évolutions de marché, entre autres.

Le document souligne que si certaines de ces technologies sont déjà matures, d’autres sont encore en cours de développement. « Mais toutes ont un potentiel réel pour transformer l’industrie mécanique », précise-t-il. Et d’ajouter que toutes les PME pourront y trouver « des solutions concrètes pour innover, gagner en efficacité, se différencier et accéder à de nouveaux marchés ».

Aciers à haute (AHSS) ou ultra haute résistance (UHSS) Ils offrent une résistance ultime à la traction supérieure aux aciers classiques, et permettent d’améliorer les performances mécaniques et/ou d’alléger les structures, tout en préservant leur facilité de mise en œuvre.

Aciers verts Ils offrent une alternative possible aux aciers traditionnels pour la transition écologique et la réduction de l’empreinte carbone de l’industrie. Les mécaniciens devront tenir compte de cette évolution de l’offre de matériaux métalliques, avec de nouveaux paramètres pour les caractériser et les mettre en œuvre.

ACV simplifiée L’analyse du cycle de vie (AVC) d’un produit ou d’un procédé est une méthodologie multiétape et multicritère qui permet de déterminer ses impacts environnementaux. C’est une analyse complexe, dont des versions simplifiées sont de plus en plus demandées. L’ACV simplifiée peut utiliser des données secondaires (issues de bases de données génériques, contrairement aux données primaires qui sont mesurées directement), ou se concentrer sur certains indicateurs, pour estimer les impacts environnementaux les plus significatifs (bilan carbone, empreinte hydrique, etc.). Adaptée aux PME industrielles, elle aide à identifier les inefficacités, à optimiser l’utilisation des ressources et à répondre aux exigences croissantes en matière de durabilité et de réglementation.

Automatisation des sanctions CND Il s’agit de technologies permettant de numériser et d’automatiser l’inspection et l’évaluation des pièces industrielles. Dans le cadre d’opérations de contrôle non destructif (CND), l’automatisation repose sur l’utilisation de capteurs avancés (ultrasons multiéléments, radiographie numérique, thermographie infrarouge, etc.) combinés à des systèmes d’intelligence artificielle pour collecter les données, détecter les défauts et prendre des décisions en temps réel sur l’acceptabilité ou le rejet des pièces. Cette automatisation améliore la précision, réduit les erreurs humaines et accélère les processus de production, tout en augmentant la sécurité et l’efficacité des contrôles.

Céramiques techniques Elles sont des matériaux dont les propriétés de résistance mécanique (même à des températures élevées) ou en tribologie en font des solutions pour des applications mécaniciennes. Les différents types de céramiques sont les silicates, l’alumine (oxyde d’aluminium), l’oxyde de zirconium, le carbure de silicium, le nitrure de silicium, ainsi que les matériaux céramiques composites.

Chaînage numérique Il contribue, via le couplage de données numériques issues de logiciels hétérogènes et concernant différents métiers de l’entreprise, à la continuité numérique ou digitale, ce qui permet de disposer de l’ensemble des informations numériques sur un produit ou un système tout au long de son cycle de vie (conception-fabrication-exploitation-recyclage).

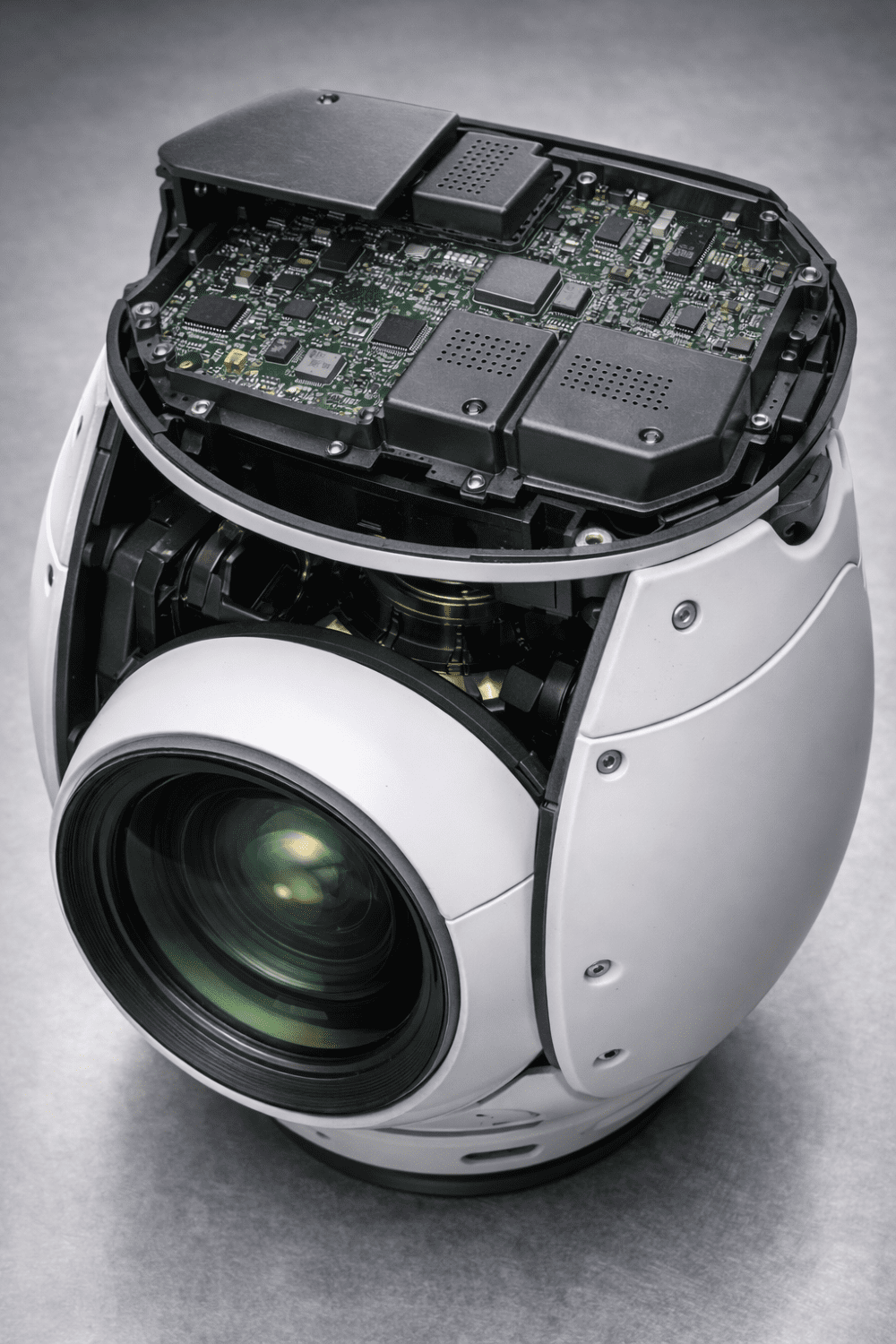

Contrôle en ligne par vision Il permet d’automatiser et d’optimiser le contrôle qualité des pièces et des processus de fabrication. Grâce à des systèmes de caméras et d’intelligence artificielle, il détecte les défauts et vérifie les dimensions en temps réel, ce qui permet une réduction significative des rebuts et une amélioration de l’efficacité de la production.

Cybersécurité des composants et équipements connectés Alors qu’avec la montée de l’Industrie 4.0, de plus en plus de systèmes industriels sont connectés à des réseaux numériques, exposant ces infrastructures critiques aux risques de cyberattaques, la cybersécurité des composants et équipements connectés vise à protéger ces systèmes contre des menaces comme les piratages, ransomwares ou manipulations malveillantes. Celles-ci peuvent causer des interruptions de production ou des pertes financières importantes. La cybersécurité passe aussi par la sécurité des données hébergées dans le cloud. Assurer la sécurité de ces systèmes est désormais une priorité pour préserver la continuité des opérations et se conformer aux réglementations de plus en plus strictes.

Décarbonation des procédés mécaniciens Désignant l’ensemble des actions et technologies visant à réduire ou éliminer les émissions de dioxyde de carbone (CO2) dans les processus de production mécanique, elle inclut l’optimisation de la consommation énergétique, l’usage de sources d’énergie renouvelables, l’électrification des procédés et des équipements, la réduction des intrants, la récupération et les réutilisations du CO2. La décarbonation des procédés mécaniciens répond aux exigences croissantes en matière de conformité réglementaire et d’exigences clients, tout en offrant aux entreprises une opportunité de réduire leurs coûts opérationnels à long terme.

IA pour le monitoring et l’optimisation des process L’intelligence artificielle, associée à l’instrumentation, transforme le monitoring et l’optimisation des processus industriels. Cela permet une surveillance en temps réel des équipements et des procédés. L’analyse prédictive utilise ces données pour anticiper les problèmes et optimiser les performances.

Jumeau numérique Cet ensemble de modèles numériques, dynamique et connecté, qui évolue grâce aux informations captées sur le jumeau physique (composant, produit, machine, usine …), à une fréquence et une précision adaptées aux problématiques et aux usages, permet de diagnostiquer et d’analyser le système en permanence et dans les conditions réelles d’exploitation, et ainsi d’optimiser son fonctionnement et sa maintenance.

Lubrifiants nano particulaires Les nanoparticules sont considérées depuis de nombreuses années comme de sérieux candidats au remplacement des additifs de lubrification actuels. Leur intégration dans des lubrifiants a essentiellement comme objectif de réduire les pertes énergétiques liées au frottement, mais peut aussi impacter d’autres fonctionnalités comme la stabilité thermique, l’oxydation, ou la tenue aux fortes pressions.

Machines-outils instrumentées, connectées et adaptatives Elles permettent un pilotage et une analyse en temps réel des processus de fabrication. Cela contribue à l’agilité des systèmes de production, améliore la productivité et la fiabilité des fabrications, et facilite la maintenance préventive des machines.

Matériaux à gradient de propriétés Egalement appelés matériaux à gradient fonctionnel ou matériaux à gradient de fonctions (MGF), ces matériaux (métalliques, organiques, minéraux, plastiques ou composites) dont les propriétés varient de manière progressive sur une certaine distance ou à travers leur volume sont généralement élaborés par fonderie, revêtement de surface ou fabrication additive.

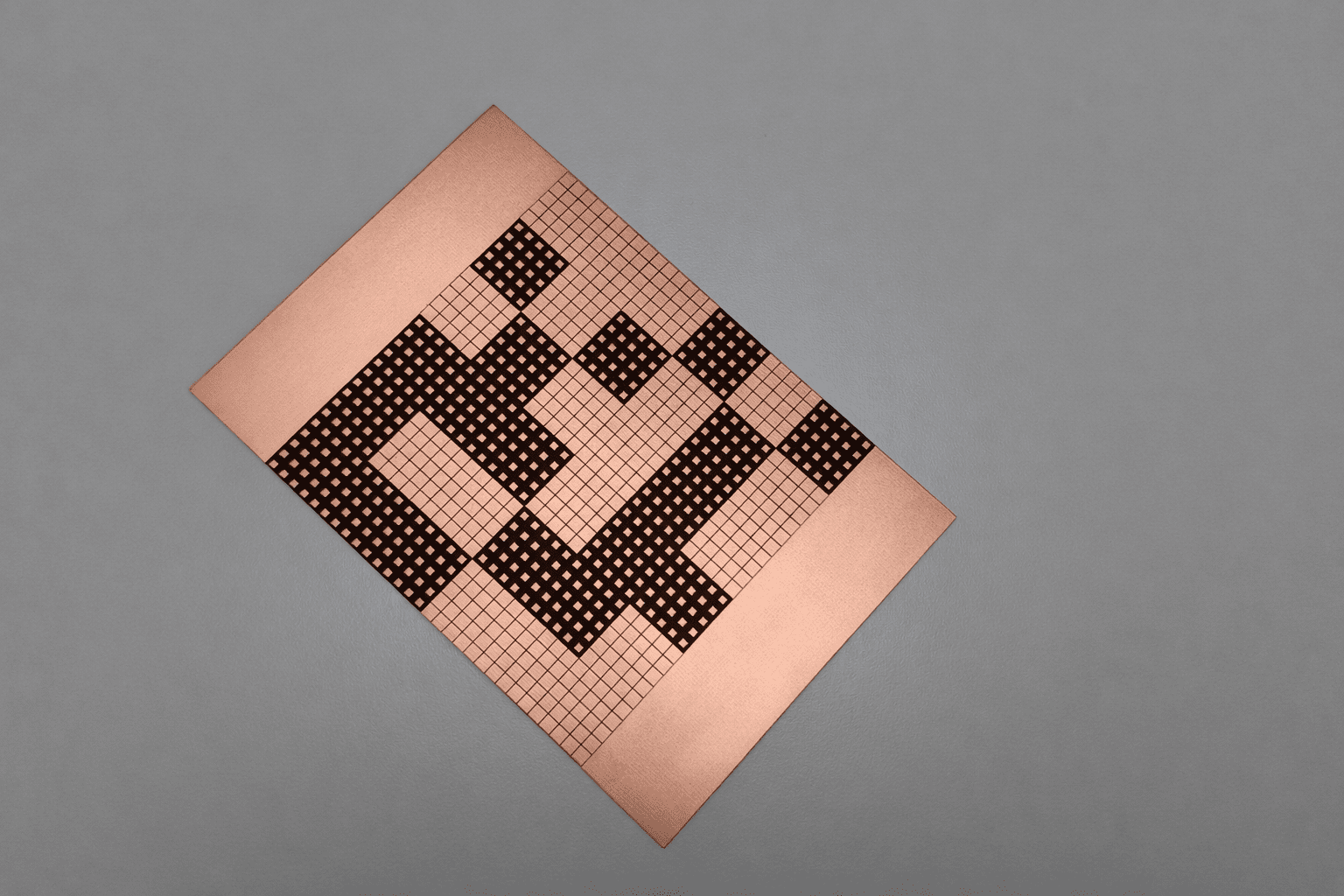

Matériaux critiques Comme les terres rares, le lithium, le cuivre et le cobalt, connus sous leur dénomination CRM (Critical Raw Materials) constituent un enjeu géopolitique et industriel majeur, notamment pour leur utilisation dans les aimants (moteurs et électrification des véhicules), les circuits électroniques, ou encore les systèmes de stockage d’énergie (batteries). Dans un contexte de tension croissante autour de ces ressources, la criticité de ces matières premières exige une adaptation à la raréfaction de leur approvisionnement par le développement du recyclage et des solutions de substitution.

Métallurgie numérique Technologie combinant intelligence artificielle, simulation numérique et analyse des données pour optimiser les processus métallurgiques, elle permet de concevoir et de tester virtuellement des alliages et des matériaux métalliques (structures, phases, compositions chimiques, traitements) en fonction de propriétés d’usage voulues, réduisant ainsi le besoin de tests physiques longs et coûteux. La métallurgie numérique améliore la performance des matériaux, permet de prédire les propriétés mécaniques d’une pièce mécanique, accélère le développement de nouvelles solutions et contribue à une production plus efficiente et durable dans l’industrie mécanique.

Programmation avancée des robots Dénommée sous le sigle APR, elle utilise des techniques comme l’intelligence artificielle, la programmation hors ligne (PHL), le mimétisme, les technologies immersives et la vision par ordinateur pour optimiser l’autonomie et la flexibilité des robots industriels. Grâce à des interfaces en langage naturel et des plateformes low-code/no-code, même les opérateurs non techniques peuvent concevoir et ajuster les comportements des robots. En intégrant des algorithmes d’apprentissage, l’APR contribue à une automatisation plus efficace.

Qualification virtuelle Il s’agit de simuler et de tester virtuellement les performances d’un produit, d’une fonction ou d’un système, pouvant permettre sa conception, sa qualification ou son homologation virtuelle. Grâce à l’apport du numérique à l’ingénierie d’essais, la préparation des essais est facilitée par la modélisation et la simulation, et les essais physiques peuvent être réduits par le recours à des essais virtuels.

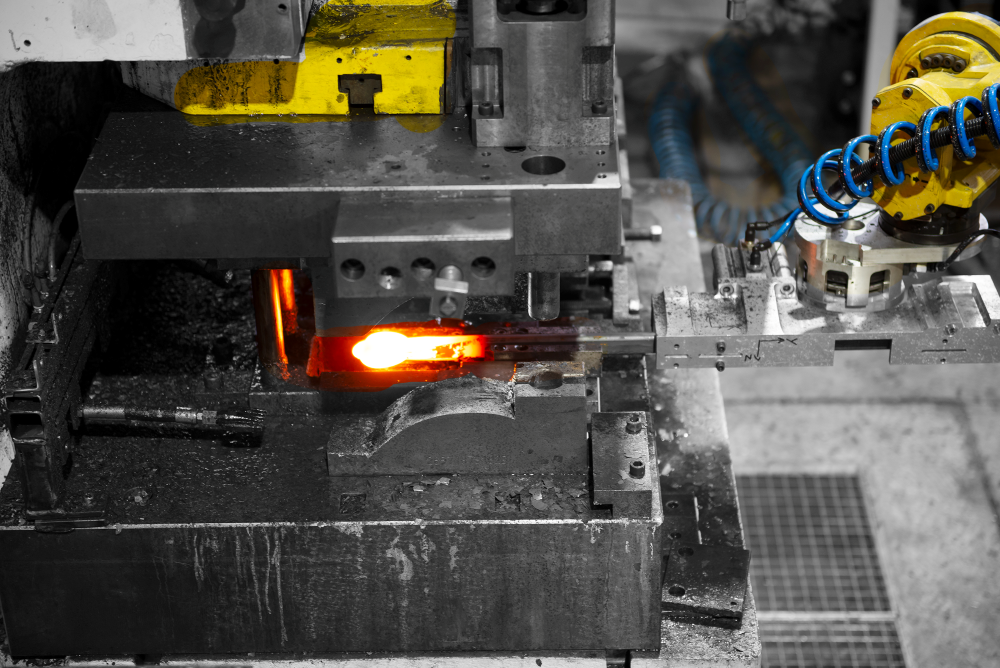

Récupération de la chaleur fatale des procédés haute température Cette chaleur, qui est d’autant plus importante pour des procédés haute température (forge, fonderie, traitement thermique) une fois récupérée, peut être réutilisée pour le chauffage, la production d’électricité, le refroidissement, et d’autres applications industrielles comme la production d’hydrogène par électrolyse haute température.

Traçabilité numérique Elle permet de suivre et d’authentifier, notamment en temps réel, chaque étape du cycle de vie d’un produit, depuis sa conception jusqu’à son utilisation. En utilisant des capteurs, des systèmes ERP et parfois des plateformes blockchain, elle assure une transparence totale sur la provenance des matériaux, la production, la logistique et la maintenance des produits. Essentielle pour garantir la qualité et respecter les normes, la traçabilité numérique optimise les chaînes d’approvisionnement, limite la contrefaçon et s’inscrit dans l’industrie 4.0 en améliorant l’efficacité et la gestion des données.

Trempe au laser Il s’agit d’une technique de traitement thermique de surface utilisant un faisceau laser de haute puissance pour chauffer rapidement et localement la surface d’un métal. Ce chauffage est suivi d’un refroidissement rapide, principalement par conduction thermique dans la masse de la pièce, bien que des mécanismes secondaires comme la convection et le rayonnement participent également au transfert de chaleur.

WAAM Le procédé de fabrication additive DED arc-W ou Wire Arc Additive Manufacturing utilise la technologie du soudage à l’arc pour créer des composants métalliques tridimensionnels, couche par couche. Le WAAM est adapté à la production de composants de taille moyenne à grande, ainsi que pour la réparation de pièces.

5G industrielle Parmi les technologies de communication sans fil (Wifi, LiFi, Lora, Sigfox, 4G …), la 5G privée se développe actuellement dans l’industrie, dans un contexte de multiplication des connexions des composants et équipements industriels (automatisation, robotisation, géolocalisation et systèmes de production connectés). Elle apporte notamment rapidité de communication et sécurité des échanges.

à propos de industries

les plus lus

à lire aussi

Les nouveaux produits

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.