Robot Jedo pour réparation des composites

Les matériaux composites sont de plus en plus présents dans l’aéronautique et l’éolien. Fuselages, ailes, pales peuvent être détériorés lors de leur usage. Deux sociétés partenaires de la région toulousaine proposent une solution efficiente et originale pour leur réparation.

Présenté par Bayab Industrie, lors du dernier salon du Bourget, le robot Reply.5 découle d’une dizaine d’années de recherche effectuées par Jedo Technologies, spécialiste de la découpe par jet d’eau abrasif. C’est aussi le résultat d’une aventure humaine comme l’innovation industrielle aime à les construire. Un peu d’histoire s’impose.

La rencontre de générations d’ingénieurs passionnées

Depuis qu’il a créé Jedo Technologies, en 1987, l’ingénieur A&M Paris Tech et docteur ingénieur en automatique du LAAS, Michel Déléris n’a qu’une obsession, s’affranchir des limites techniques imposées par la technologie de découpe par jet d’eau. Dotée aujourd’hui d’un parc machine très diversifié, l’entreprise (30 personnes, 3 millions d’euros de chiffre d’affaires) de Labège (Haute-Garonne) est ainsi capable de fabriquer des pièces de quelques millimètres, jusqu’à quatre mètres en aciers (40%), composites (50%), matières plastiques et élastomères (10%).

L’aéronautique étant un de ses principaux débouchés, son bureau d’études s’est intéressé dès 2007 à la maintenance des fuselages et ailes d’avion en composite, opération alors réalisée manuellement. Avec le thésard en doctorat François Cenac, ils en ont trouvé le moyen. C’est donc naturellement que Jedo Technologies a accompagné la création de Bayab Industrie, dont l’objet concerne justement la maintenance des pièces en matériaux composites. Créée à vingt kilomètres de Labège, en septembre 2016 à Montrabé, par François Cenac, maintenant docteur ingénieur à l’université Paul Sabatier, cette PMI de trois personnes ambitionne d’embaucher 10 à 15 personnes d’ici fin 2020. Son développement est basé sur l’étude, le développement, la fabrication et la commercialisation de nouveaux procédés, robots et équipements liés à l’usinage non débouchant par abrasion. On voit que le robot Reply.5 est un des piliers fondateurs de l’entreprise. Mais qu’est-ce que c’est ?

Usinage non débouchant au jet d’eau, pari réussi

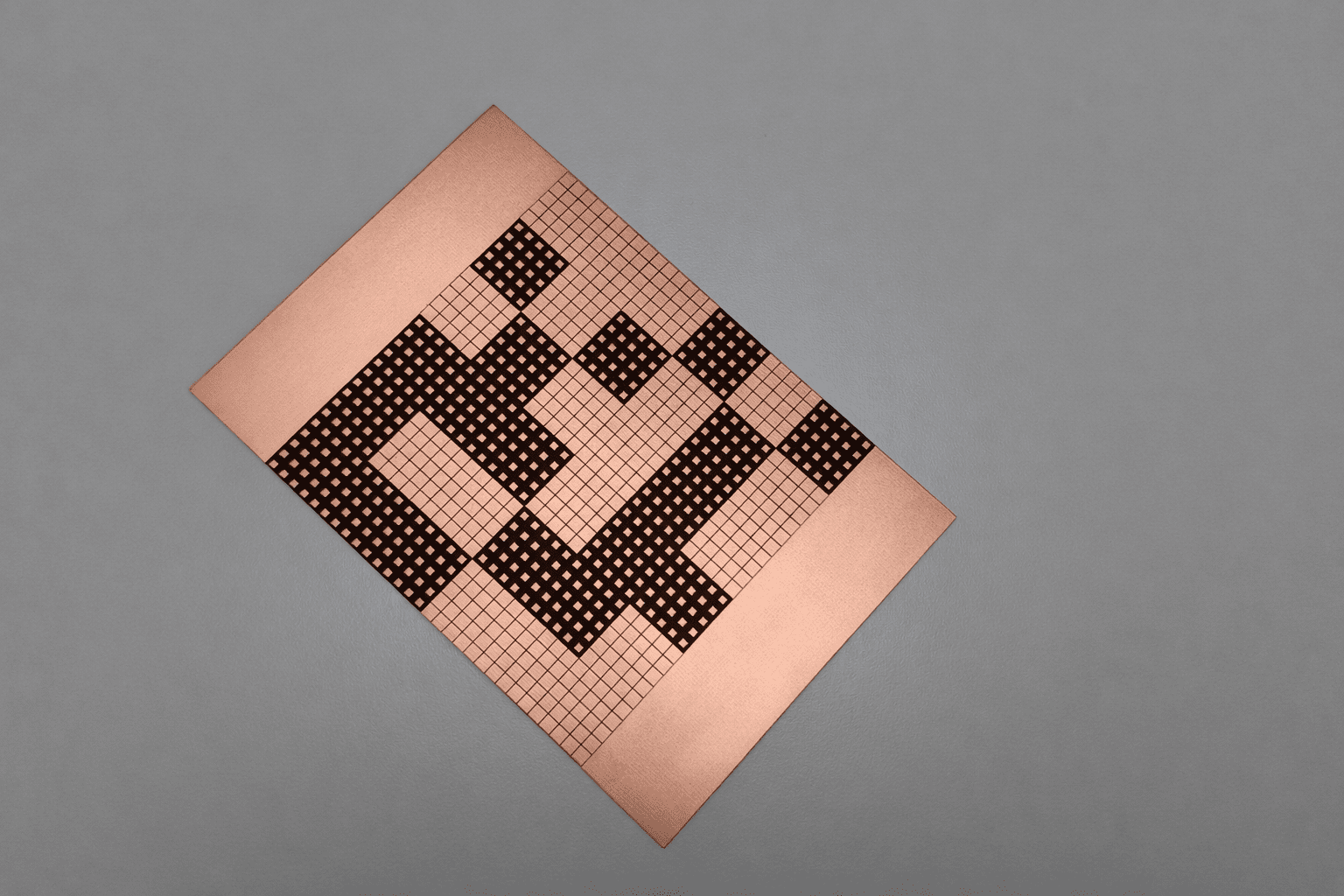

La découpe au jet d’eau abrasif est bien connue de nos lecteurs. Avec une pression d’environ 6 000 bars, le jet d’eau sert de porteur à un abrasif à base de grains de silice (sable) calibrés. Injecté juste avant la buse, l’abrasif vient entourer le jet d’eau, qui le porte à une vitesse supersonique comprise entre 600 et 900 m/s, selon la puissance de la pompe. Mais ce principe servait, jusqu’à peu de temps, à couper les matières les plus dures, en les traversant, pas à les usiner avec un fond.

Relevant le défi, Michel Déléris a décidé de lancer en 2006 son propre programme de recherche sur l’usinage non débouchant des matériaux composites. Afin de lancer ces travaux et le département R&D, François Cenac intègre Jedo Technologies dans le cadre d’une thèse de doctorat sur ce thème. Le premier saut technologique de Jedo a donc été de maîtriser et stabiliser la profondeur de pénétration du jet d’eau abrasif. Il a fallu ensuite trouver les conditions à remplir pour le respect de l’intégrité des matériaux composites, lors de l’usinage ou de la découpe par jet d’eau abrasif. Après avoir résolu ces deux points, le procédé a été modélisé et utilisé pour différentes applications, dont la réparation des composites.

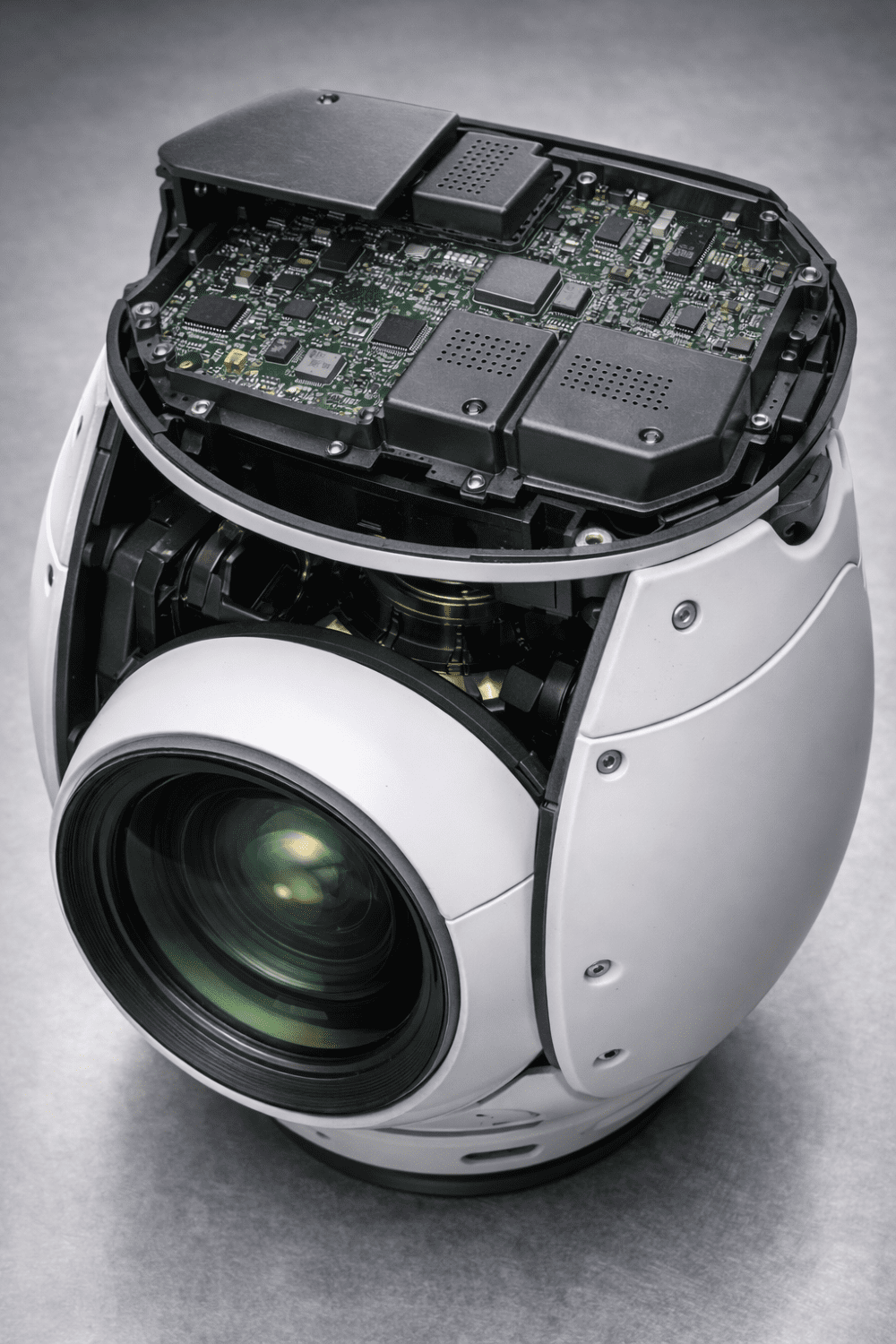

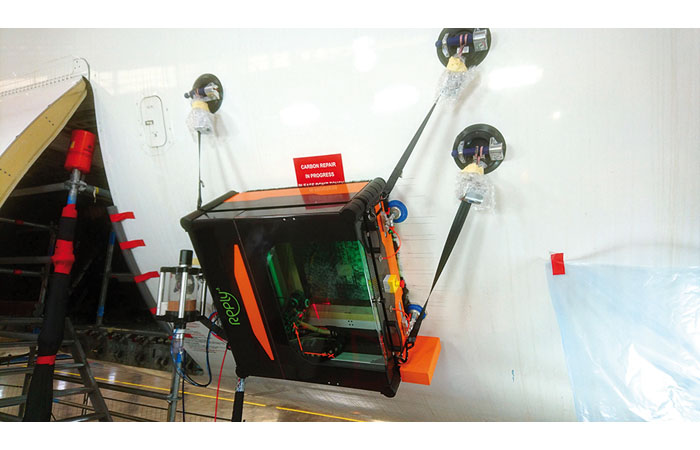

Les travaux ont été ensuite orientés vers la démonstration de la portabilité du système par le développement d’un robot mobile, dédié à la réparation des composites. Un premier prototype est présenté en 2012, et deux robots Reply.5 sont commandés par Airbus, début 2017. La qualification du robot étant en cours auprès des principaux avionneurs et entreprises de maintenance aéronautique, Bayab Industries prévoit d’en diffuser 8 à 10 par an, d’ici 2020.

Gains substantiels pour tous

Les premiers gagnants de cette innovation sont la sécurité des passagers, l’industrie aéronautique et les MRO. Tous peuvent désormais profiter de réparations plus sûres, plus fiables, effectués au moins cinq fois plus vite que manuellement. Avec une machine portable et légère, capable d’intervenir directement sur l’avion sans poussière ni trop de bruit, les professionnels chargés de ces réparations disposent d’un moyen efficace et moins contraignant. Bien naturellement, l’innovation va aussi profiter à ses auteurs, qui espèrent maîtriser 15% de l’usinage des matériaux composites à moyen termes.

Espérons-le, cette belle histoire doit en inspirer beaucoup d’autres, car les nouvelles technologies de transport ou d’énergie réservent aux innovateurs audacieux de nombreuses énigmes à résoudre. A suivre dans Machines Production.

à propos de automatisation

les plus lus

à lire aussi

Les nouveaux produits

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.