Outils spéciaux, fabrication en urgence

Obtenir rapidement l’outil indispensable pour commencer ou continuer une production. Cela peut s’avérer crucial. Les entreprises du groupe ASP dans le nord-est de la France se proposent de fournir en deux jours les outils coupants sur plan.

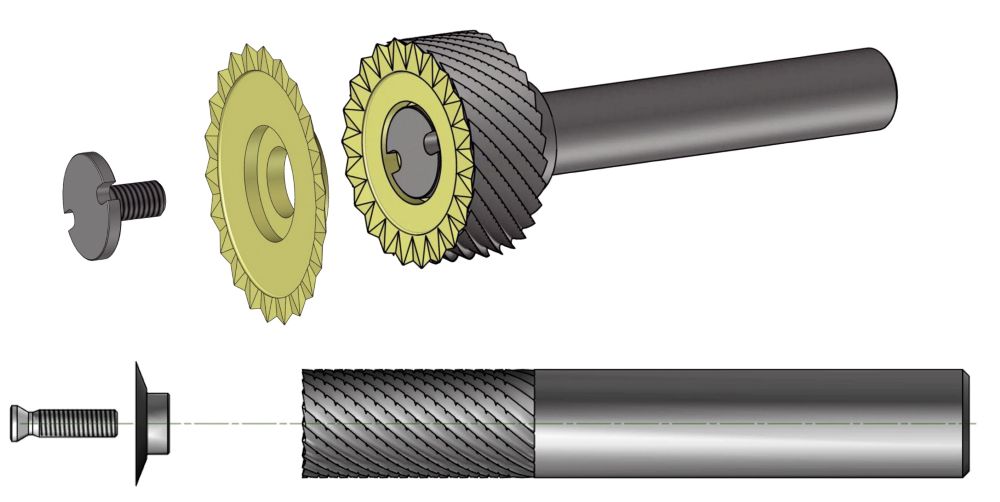

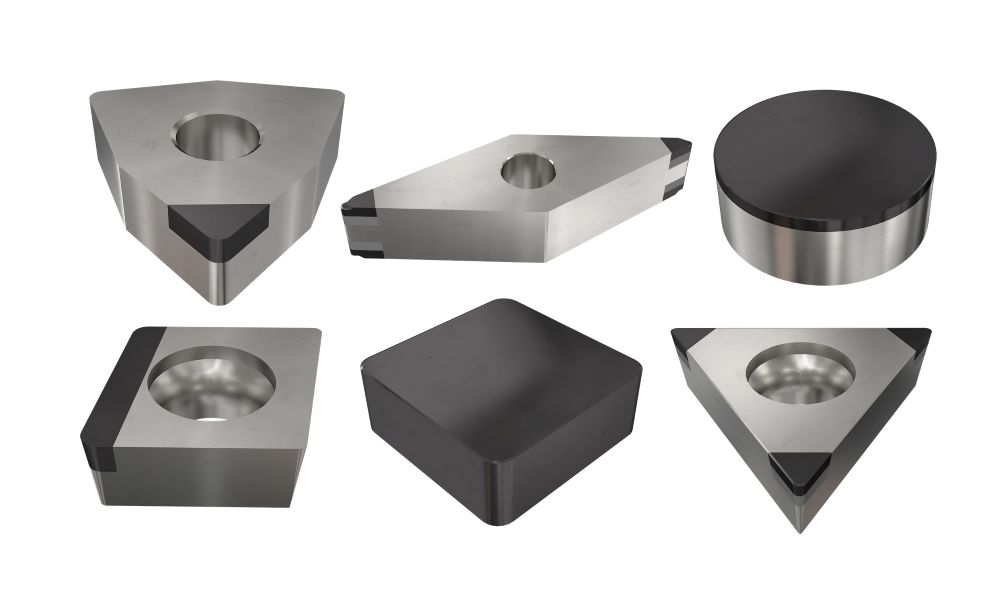

Le groupe ASP (Affûtage Service Performance), fondé en 1995 en Haute-Marne par Pascal Guichard comprend quatre entités : Alsameca dans le Haut-Rhin, ASP-Pagnon en Haute-Marne, Sefoc et ASP25 dans le Doubs. L’effectif de celui-ci est de 49 salariés. Il est reconnu dans son métier, pour sa polyvalence dans l’affûtage, la fabrication d’outils de coupe en HSS ou carbure, de pièces d’usures (carbure monobloc, carbure brasé ou acier rapide), mais aussi le revêtement PVD. Tout leur savoir-faire est ainsi à disposition pour fabriquer rapidement les outils spéciaux dont on peut avoir besoin en fabrication. « Nous pouvons fabriquer des outils spéciaux sur plan (fraises de forme, outils étagés, alésoirs, etc.) dans un délais très rapide. Nous pouvons expédier sous deux jours des outils spéciaux avec revêtement » indique Stéphane Kalt, directeur du site Alsameca.

Une journée ordinaire

Le quotidien de ces sociétés est de répondre aux urgences dans un temps record, revêtement compris. Voici la présentation de suivi d’un outil demandé en urgence de sa conception jusqu’à son expédition :

1-Dix heures du matin, le client sollicite pour la fourniture en urgence d’un outil coupant. Le bureau d’études échange avec lui afin de définir au plus juste ses besoins et de lui proposer l’outil le mieux adapté à l’usinage qu’il devra réaliser – nombre de dents, géométrie droite ou hélicoïdale, goujure polie ou non, arrosage central, revêtement, … A l’issue des discutions, un plan est élaboré en attente de validation.

2-Après l’acceptation du plan par le client, le bureau des méthodes écrit un programme machine à l’aide du logiciel de simulation 3D et une gamme de fabrication.

3-L’outil est fabriqué en un seul serrage sur une de leurs machines à commande numérique 5 axes sans aucun démontage afin de garantir une géométrie parfaite de l’outil. Une fois l’outil taillé, il est contrôlé sur un banc Genius, avec possibilité de rapport de contrôle. La conception, la fabrication et le contrôle ont été effectués en environ six heures. Il est donc à peu près 16h00. Il reste l’étape du revêtement. Celui-ci est définit avec le client. Le revêtement PVD est adapté en fonction de l’utilisation finale (type d’outil, d’application, de matériau…). Dans cet exemple, il s’agit d’un foret à queue cylindrique destiné au perçage dans de l’acier inoxydable strictement supérieur à 50 HRC. La solution proposée est donc un revêtement AlTiSiN. L’outil est préparé, dégraissé, monté puis enfourné dans un four à grande capacité pour un cycle de 8 heures. A sa sortie, il est contrôlé afin de garantir l’épaisseur aux microns et l’aspect du revêtement au microscope. Disposant de leurs propres installations ainsi que d’une large gamme de revêtement PVD, les différents sites du groupe ASP offrent une réactivité avec un traitement complet des outils.

Le lendemain à 10 heures, les outils partent par colis chez le client. Les outils sont fabriqués et expédiés en 24h. « Nous disposons d’une grande réactivité dans toutes nos sociétés pour satisfaire au mieux les clients » affirme Pascal Guichard.

à propos de fabrication

les plus lus

à lire aussi

Les nouveaux produits

Aspiration industrielle des poussières, des liquides, des fumées

Toutes les industries générant poussières et fumées : Usinage . Soudage . Sablage . Peintures . Scieries . Alimentaire .

![[Edito] Des innovations partout, du ciel à l’atelier](https://www.machinesproduction.fr/wp-content/uploads/2025/05/shutterstock_553131187.jpg)