Le constructeur SW implante sa filiale en France

Connu essentiellement des spécialistes, le constructeur de centres d’usinage horizontaux multibroches a décidé d’implanter sa filiale en France, pour mieux servir ce marché. Ses responsables ont mis tous les atouts de leur côté, pour confirmer dans l’Hexagone le succès planétaire de ces machines à haute performance. Reportage.

La gamme des CU horizontaux multibroches du constructeur allemand SW mérite une attention particulière. Conçus avec une structure box in box intégrale, ces centres de haute précision sont aussi très productifs, tout en restant flexibles. La mission de la nouvelle filiale SW France consiste à mettre en avant ces arguments technico-économiques, à étudier les solutions les mieux adaptées aux besoins divers, à suivre les machines déjà en place et assurer un SAV de proximité en France, Belgique et Suisse francophones. Machines Production a rencontré l’équipe déjà en place. Sa motivation est impressionnante.

Une implantation prévue pour se développer

Représenté de manière presque confidentielle jusqu’alors, le constructeur SW veut faire de la France un marché correspondant à sa progression, constante dans le reste du monde industriel. En 2000, SW employait 212 personnes, et réalisait 56 millions d’euros de chiffre d’affaires. En 2018, les 1 018 salariés de SW, dont 285 travaillent dans neuf filiales à travers le monde, ont réalisées près de 400 millions d’euros. Plus de 60 apprentis sont en cours de formation. « Avec un nombre important de machines installées en France, la notoriété de SW dans l’Hexagone est déjà établie. Grâce à SW France, nous devons la conforter et l’amplifier », souligne Régis Alexandre, le responsable de la plus récente des filiales du constructeur. Le choix de l’implantation, dans la zone de Montluel, dans la plaine de l’Ain, au carrefour des autoroutes allant de Paris à Lyon, de Bordeaux vers la Suisse, à 10 minutes de l’aéroport de Lyon-Saint-Exupéry et de sa gare TGV, montre déjà la volonté du groupe de s’installer au cœur de la première région mécanicienne de France. Cinq techniciens SAV et une assistante sont en cours d’embauche. Ils rejoindront, dès janvier 2020, l’équipe constituée par Régis Alexandre, avec Romuald Bizet, chargé des études pour des solutions clefs en main, Fabien Dechamboux responsable technico-commercial du sud de la France, et Philippe Waentz, chargé de la moitié nord, de la Belgique et de la Suisse francophones.

« Nous avons prévu un bâtiment largement dimensionné, afin de pouvoir abriter une équipe conséquente, stocker des pièces pour dépanner nos clients en urgence, et créer un show-room de démonstration à moyen terme », rajoute Régis Alexandre. L’alliance de compétences complémentaires, de la jeunesse et de l’expérience de l’équipe actuelle laisse déjà présager d’une argumentation technico-économique de premier plan. Prévue comme un véritable levier de développement, l’implantation de SW France devrait permettre au groupe d’atteindre ses objectifs. En tout cas, ils n’ont pas lésiné sur les moyens matériels, ni sur les compétences humaines.

Une conception de machines devenue un modèle économique

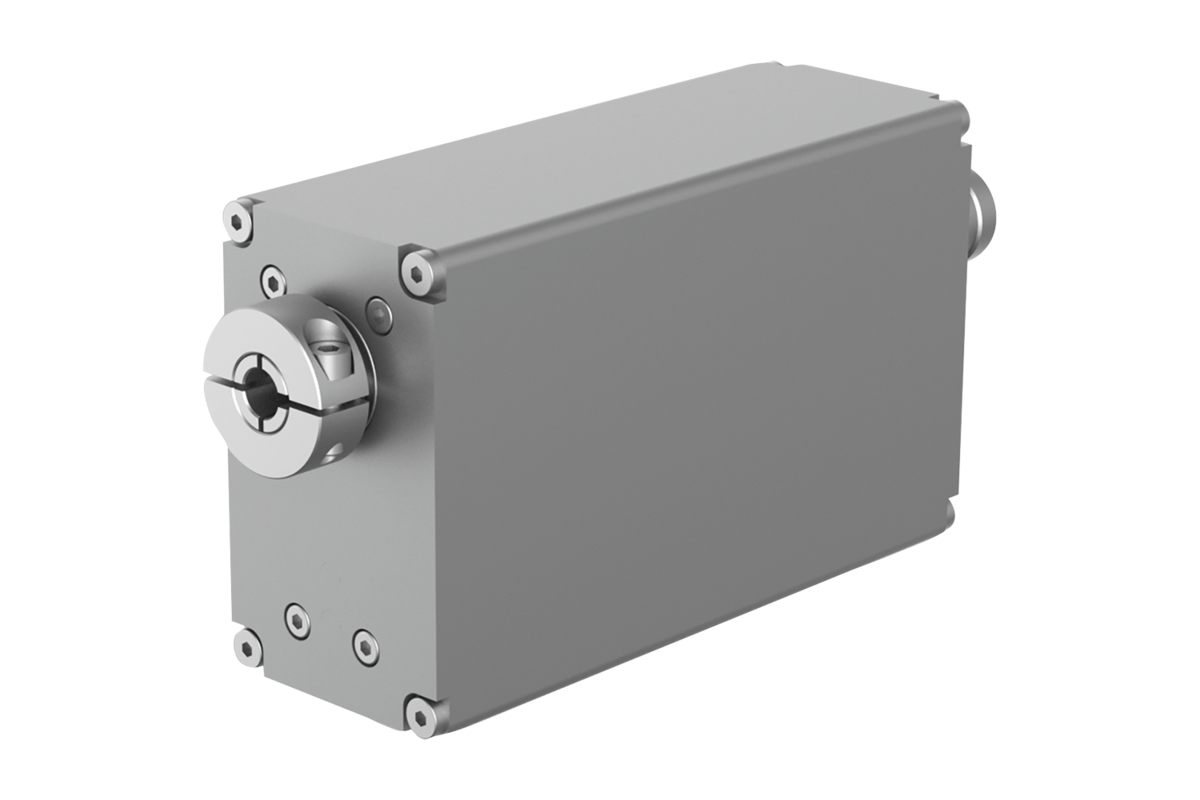

Les centres multibroches horizontaux ont connu leur période de gloire, au temps de la production en masse de pièces identiques. Le constructeur SW a su adapter ses machines pour qu’elles répondent à la fois aux besoins de haute précision, de grande capacité de production et d’une flexibilité adaptée à la fabrication de petits lots de pièces. Comment ? Tout d’abord, la précision est basée sur une construction box in box, mettant le chariot porte-broche aussi bien que le berceau pivotant porte-pièces au centre d’une structure à portique rigide. C’est donc au cœur d’un véritable cube monobloc qu’évoluent à la fois les broches porte-outils et les porte-pièces rotatifs. Celui-là minimise la flexion et assure parfaitement la transmission de puissance de coupe entre chaque outil coupant et chaque pièce à usiner. Le double support pivotant permet le chargement des pièces en temps masqué.

Parfaitement guidée dans son cadre box in box, l’unité 3 axes de support de broches offre une rigidité optimale et une précision maximale. En fonction du type de machines, les axes Z des supports de broches peuvent être indépendants, permettant un réglage d’outil facile. Configurables avec 1 à 4 broches d’usinage, les modèles BA sont dotés de moteurs couples et vis-à-billes, ou de moteurs linéaires pour les modèle BA W. À choisir en fonction des matériaux à usiner, amagnétiques ou non.

Positionné au-dessus des porte-broches, le magasin d’outils modulaires peut accepter jusqu’à 280 outils. Une cellule robotisée de chargement-déchargement peut augmenter considérablement l’autonomie de ces machines. L’accessibilité de la machine, tant à l’enceinte de travail qu’aux armoires électriques, est facile et dégagée. Le design autorise aussi une mise en ligne cohérente de plusieurs machines.

Enfin, et ce n’est pas le moindre, il convient de se rappeler que l’usinage horizontal permet une excellente évacuation des copeaux, indispensable surtout lorsque les broches affichent la vitesse et la puissance de celles des machines SW. A n’en pas douter, ces arguments technico-économiques seront au cœur des rencontres entre l’équipe SW France et son marché. C’est d’ailleurs sa mission première, de convaincre de la validité compétitive des principes de la marque.