La fonction métrologie, une brique essentielle

La fonction métrologie constitue une des briques essentielles à l’amélioration permanente des processus de production industrielle. Elle participe pleinement au développement de la qualité au sein de chaque entreprise, en particulier du secteur de la fabrication mécanique. Dans ce cadre, la gestion des moyens de mesure doit être effectuée de manière rigoureuse.

La fonction métrologie implique la définition et la maîtrise de plusieurs paramètres. Tout d’abord, il convient de connaître l’état du parc des moyens de mesure à disposition de l’entreprise et d’assurer son suivi, afin qu’il puisse toujours répondre aux objectifs de qualité. Il faut également valider les méthodes de mesure pour chaque produit, avec le calcul d’incertitude associé. L’influence des diverses grandeurs physiques comme la température, l’hydrométrie ou la pression doivent également être prises en compte, selon l’utilisation fonctionnelle des produits. Le cahier des charges et la définition des produits doivent intégrer les conditions d’acceptation des produits (tolérances, états de surface, aspect, conditionnement…). De ce fait, la fonction métrologie est régie par un certain nombre de normes, telles que ISO 9001-2000, ISO 10012, ISO/CEI 17025 ou ISO/TS 16949.

Les normes concernant la métrologie

La norme ISO 10012 : 2003, confirmée en 2015, spécifie les exigences générales et fournit une orientation pour la gestion des procédés de mesure et la validation des équipements de métrologie destinés à la mesure physique et géométrique des produits de l’entreprise. Elle précise les objectifs de gestion de la qualité, ainsi que les moyens matériels et humains mis en œuvre pour les atteindre, afin d’assurer que ces objectifs soient bien atteints. La norme ISO 10012 n’est pas prévue pour démontrer une conformité par rapport aux normes ISO 9001 ou ISO 14001, mais la bonne réponse à ses exigences est un point important pour obtenir la certification des activités de l’entreprise. La Gestion des moyens de mesure (GMM) doit se conformer à cette norme.

La norme ISO/IEC 17025:2017 établit les exigences générales de compétence, d’impartialité et de cohérence des activités des laboratoires. ISO/IEC 17025 : 2017 est applicable à toutes les organisations réalisant des activités d’étalonnage et d’essais, notamment pour relier les équipements et appareils de mesure aux étalons de référence nationaux. Les laboratoires respectant les exigences de cette norme permettent aux entreprises de mécanique le suivi de leurs équipements et appareils de mesure, dans le cadre de la GMM.

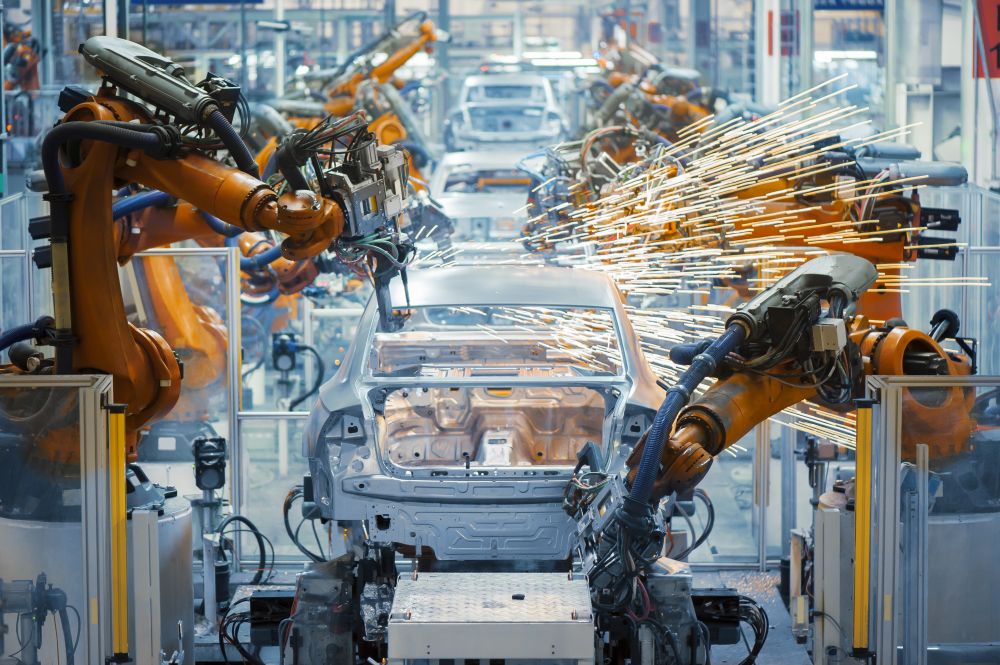

La norme ISO/TS 16949 : 2009 précise les exigences particulières pour l’application de l’ISO 9001 : 2008 pour la production de série et de pièces de rechange dans l’industrie automobile. Conjointement avec l’ISO 9001, elle définit les exigences en matière de système de management de la qualité pour la conception, le développement, la production, l’utilisation et les prestations de service du secteur. Cette norme impacte directement le système de management de la qualité de toute la supply chain du secteur automobile.

La gestion des moyens de mesure

La fonction métrologie introduit les notions d’étalonnage et de conformité des instruments de mesure. Elle nécessite la mise en œuvre d’une instruction de contrôle sur l’aptitude des équipements de mesure, dès la réception à l’état neuf et en cours d’utilisation, par une vérification périodique. Le Laboratoire national de métrologie et d’essai (LNE) classe cette surveillance en sept étapes principales.

La première étape réside dans la définition et la constitution de son parc de matériel et d’équipement en moyens de mesure. Le choix de ces investissements impliquant la méthode de mesure, le gestionnaire du parc doit être impliqué dans la décision, car il maîtrise, par définition, l’ensemble des moyens existants.

Le premier critère de choix réside dans la capacité de l’instrument de mesure choisi à réaliser la mesure avec la précision demandée. La seconde étape consiste à structurer le parc par type d’instrument, par banc de mesure ou par localisation. Un logiciel spécialisé est préférable à l’utilisation d’un fichier XLS, car il permet d’accéder aisément à toutes les données du fichier, facilite la mise à jour des documents, évite que chacun puisse intervenir sur le contenu des données, garantit le suivi périodique et permet de retrouver facilement l’historique de chaque instrument de mesure. Des logiciels, tels que Gessica, du Cetim, Kalimera (filiale du groupe Europe Qualité) ou GesContrôle, développé pour le laboratoire AQC métrologie, mais aussi les logiciels Split, QS-Métro, Hasting, Optimu, Dimelco, Deca permettent de tenir à jour ce suivi des moyens de mesure.

Le choix de l’instrument ou de l’appareil étant validé, la troisième étape consiste à étalonner et vérifier sa capacité à réaliser les mesures demandées. Cette vérification doit être effectuée dès réception, avant identification par marquage, car un fournisseur ne reprendra pas un instrument gravé, même s’il est non conforme. L’étalonnage donne une première information sur la qualité métrologique des instruments et permet de confirmer le choix. C’est le point de départ de l’historique de chaque instrument qui assure de la capabilité et la conformité des instruments aux spécifications du constructeur, qui déclenche la mise en service de l’instrument. La création de la fiche de vie et le marquage de l’instrument constituent la quatrième étape. Aujourd’hui, l’identification des instruments, comme ceux des outils en général, bénéficie des QR codes gravés par laser. Ils permettent une traçabilité totale et une intégration à la gestion d’une usine 4.0.

L’utilisation de la fiche de vie représente la cinquième étape de cette GMM. C’est à la fois le passeport et le carnet de santé de l’instrument de mesure. Le fascicule de documentation Afnor X 07-018 en donne les points principaux. En gros, ils indiquent l’état de l’instrument, à quoi il a servi, où, quand, comment, pourquoi, avec qui et quels ont été ses résultats.

La sixième étape assure de la mise en place du suivi des instruments. Le gestionnaire va déterminer la fréquence de vérification et les moyens pour celle-ci, en fonction de l’utilisation et/ou d’un planning prédéterminé. C’est alors que le rattachement aux étalons nationaux, par le biais d’un laboratoire certifié, devient important. Le gestionnaire du parc d’instrument de mesure doit connaître et savoir apprécier la validité de cette chaîne de rattachement.

Enfin, last but no least, la réforme de l’instrument ou de l’appareil constitue la dernière étape de ce suivi. Cette procédure doit tenir compte de tous les aspects qui permettent d’optimiser la gestion des instruments de mesure, qu’ils soient financiers ou environnementaux, qu’ils concernent la qualité des mesures ou la sécurité.

Les bons moyens font les bons résultats

La gestion des moyens de mesure s’inscrit pleinement dans la stratégie qualitative d’une entreprise. Il est important que la fonction de qualité soit rattachée directement à la direction générale, et non pas à la direction de production. Car si les ingénieurs de production ont les compétences requises pour comprendre et maîtriser la chaîne de qualité, ils ne peuvent être à la fois juge et partie. Par contre, ils doivent participer, avec les gestionnaires de la qualité, au choix des moyens de mesure.

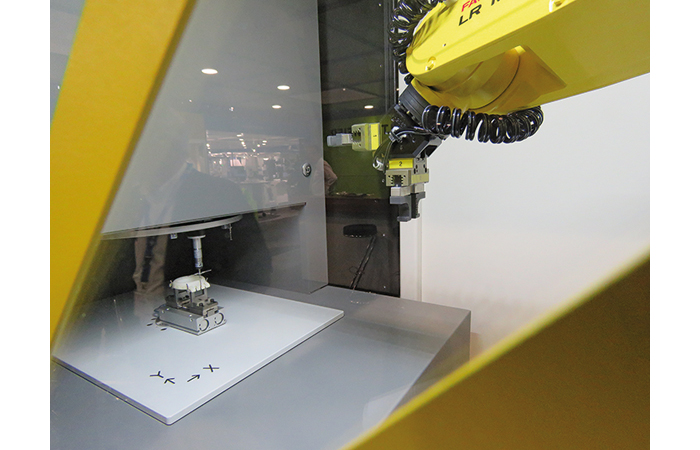

Dans l’industrie 4.0, la fabrication d’un produit et la mesure de sa qualité deviennent de plus en plus proches et sont parfois intégrés au sein même du procédé de fabrication. La formation adéquate des hommes et leur dialogue respectueux et cohérent sont donc les premiers facteurs de qualité. Ils feront alors les choix les plus judicieux lors d’un investissement global intégrant fabrication et contrôle interactif de celle-ci.

à propos de controle

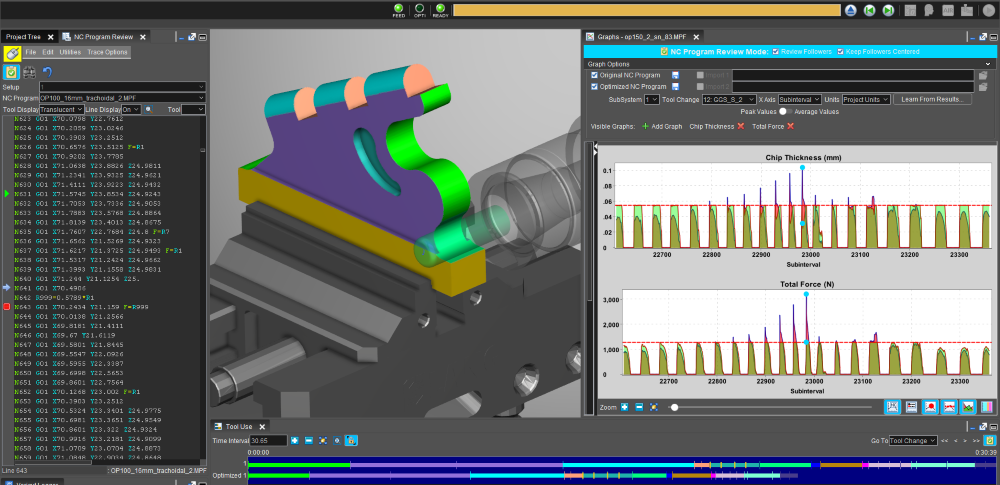

Vericut

Quand un logiciel d’usinage fait aussi baisser la consommation électrique des machines-outils

Vericut

Quand un logiciel d’usinage fait aussi baisser la consommation électrique des machines-outils

![[Edito] Un savoir-faire local qui fait battre le cœur de l’industrie](https://www.machinesproduction.fr/wp-content/uploads/2025/12/shutterstock_150557984.jpg)