Innovations hexagonales entre le CEA, SOMAB et I-MC

Les ingénieries de la machine-outil, de la métrologie, des progiciels et de la robotique ont été rassemblées autour d’un projet développé pour le CEA Valduc, chez le constructeur de machines-outils SOMAB, avec la start-up I-MC. A Moulins, dans l’Allier, les essais de validation de ce projet ont prouvé que les talents français peuvent, et savent, travailler ensemble pour innover au plus haut niveau.

Pour l’usinage de pièces très précises, complexes, fragiles, dans des matériaux parfois radioactifs, le CEA Valduc (Commissariat à l’Energie Atomique), en Côte-d’Or, a choisi de faire confiance à des partenaires français. « Pour ces pièces à très haute valeur ajoutée, nous n’avons pas droit à l’erreur et devons nous assurer de leur conformité dans l’enceinte de la machine, sans risque de contamination avec l’extérieur », explique en préambule Michel Démésy, ingénieur responsable du projet pour le département « recherche et fabrication nucléaires ». « Nous devons le faire avec des partenaires de proximité et de confiance », rajoute-t-il.

L’adaptation du centre de tournage-fraisage a été confiée à SOMAB, partenaire de longue date du CEA. L’intégration du procédé de mesure optique robotisée et la continuité numérique des données ont été réalisées par I-MC, start-up née en 2017 sous les auspices du CEA de Cadarache, dans les Bouches-du-Rhône. Machines Production a pu assister aux essais de validation de l’ensemble, avant livraison.

SOMAB répond aux exigences du cahier des charges

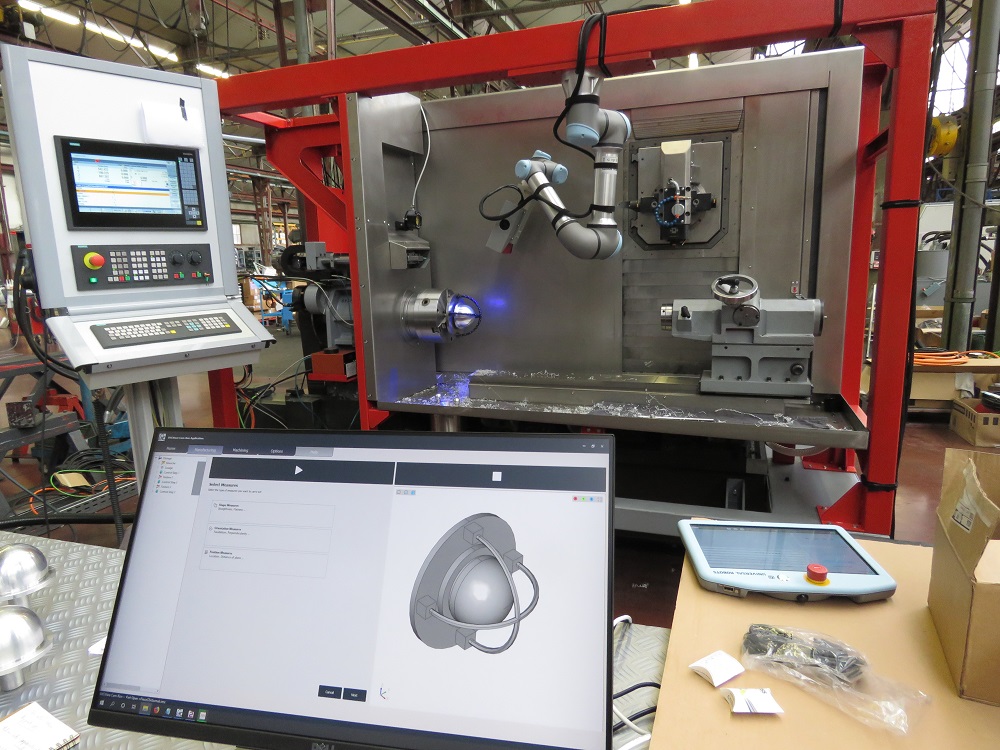

En premier lieu, la machine d’usinage devait disposer de possibilités d’usinage combinées en tournage et fraisage multiaxes, offrant une grande précision et une rigidité sans défaut. Développée depuis plus de trente ans, l’approche de l’usinage multifonctionnel du constructeur SOMAB trouve son expression la plus aboutie avec le centre Genymab, mettant en œuvre jusqu’à 9 axes. Basé sur un banc en Granitan, son inertie thermique et son degré d’amortissement conjuguent à la fois précision géométrique et finition des états de surface, inférieurs à Ra 0,2.

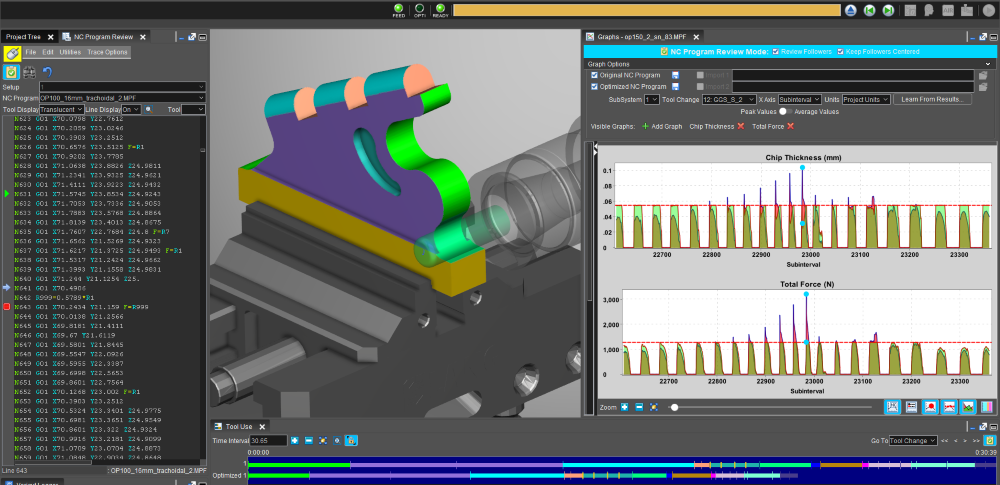

En fonction de la mesure optique, le logiciel a calculé les nouveaux paramètres de coupe et définit une prise de passe de finition de 0,03 mm sur cette pièce d’essai.

Positionnée sur un chariot type bélier au-dessus du banc de tournage, la tête de fraisage rotative fait aussi office de porte-outils de tournage, perçage et taraudage orientable à 325°. « Avec sa commande Siemens, et son interface opérateur de type PC, le centre Genymab apporte, en plus, une ouverture aisée à l’intégration dans un processus numérique global », souligne Bernard Jacquard, DGD de SOMAB. Ces caractéristiques, jointes à un partenariat de longue date, ont guidé les décideurs du CEA Valduc dans leur choix. De plus, le bureau d’études SOMAB a su adapter intelligemment la machine pour l’intégrer au process dans une « boîte à gants » étanche autour de l’espace d’usinage.

Le cadre métallique de cette construction reçoit en partie haute un robot choisi pour son excellent ratio poids/envergure. Le robot doit positionner le boitier de contrôle optique, au plus près de la pièce, puis se retirer en position haute de la machine. Il va ainsi se « nicher » dans une aire de protection, lors des opérations d’usinage. « Une protection étanche enfermera l’ensemble de la zone de travail, l’opérateur pouvant accéder à cette enceinte, grâce à des gants de laboratoire escamotables », précise Bernard Jacquard.

Cette application, qui répond ici au contexte particulier du CEA, vise néanmoins à répondre plus largement aux besoins de l’Industrie du Futur, et plus particulièrement aux exigences de fabrication de pièces à haute valeur ajoutée de petites et de très grandes dimensions dans des domaines comme l’aéronautique ou l’énergie, par exemple. Garantir des pièces conformes en étant capable de contrôler la pièce en cours de process reste l’argument majeur de cette technologie. SOMAB envisage, dès 2021, de proposer à sa clientèle les solutions de contrôle robotisées d’I-MC sur ses machines.

La continuité numérique des données résolue par I-MC

Fondée en 2017 et dirigée par Dominique Nozais, I-MC est spécialisée dans les solutions de contrôle et de correction in-situ, solutions qui permettent de maîtriser des procédés de fabrication à haute valeur ajoutée. Basée à Pertuis, dans le Vaucluse, la société rassemble les compétences en mécanique, métrologie, robotique et ingénierie logicielle de dix professionnels de haut niveau. Ce sont eux qui ont intégré le système de mesure optique préconisé par le CEA. Celui-ci capte des milliers de points par deux caméras optiques sur une frange éclairée par lumière bleue.

Le robot reste statique lors de chaque prise de points. Original, cet ensemble, combinant une machine multifonctionnelle avec un robot intégré positionnant un capteur optique de mesure, devient totalement autonome lorsqu’il est intégré dans une boîte à gants étanche. Celle-ci n’était pas en place lors de notre visite. Mais le véritable saut technologique dans le suivi du procédé provient de l’intelligence numérique, comme l’explique Dominique Nozais : « Nous avons développé le logiciel CAM-RON, intégrant une FAO de l’éditeur lyonnais Go2CAM, pour traiter les données ainsi recueillies, les analyser et les traiter. Celui-ci transmet ensuite à la CNC les corrections de paramètres d’outils ou de stratégie d’usinage nécessaires, pour que la réalité physique de la pièce usinée soit parfaitement correspondante au modèle numérique. »

Les partenaires du projet ont posé le masque le temps d’une photo avec Bernard Jacquard, Damien Poyard, manager développement usinage de Fives Machining, Pierre Delarbre, directeur général SOMAB, Michel Démésy, Dominique Nozais et l’ingénieur mécanique d’I-MC, Clément Mucha (de gauche à droite).

Pour le moment, le logiciel CAM-RON fait des propositions de modifications de paramètres d’usinage, qui sont validées par les ingénieurs sur ce logiciel. Mais « l’automatisation de ces commandes ne pose aucune difficulté », selon Dominique Nozais. En termes de résultats, « nous avons effectué des inter-comparaisons sur plusieurs pièces d’essai entre les mesures réalisées avec ce dispositif de contrôle en ligne et celles d’une machine à mesurer tridimensionnelle. A chaque fois, les écarts sont inférieurs à 5 µm en tous points », affirme Michel Démésy.

Développer l’innovation et le tissu industriel français

Ce partenariat, réussi autour de plusieurs innovations de rupture, découle de la volonté du CEA de moderniser son outil de fabrication. « Nous devons garantir la qualité de nos produits par le contrôle en ligne », dit Michel Démésy. Dans l’esprit de l’industrie 4.0, cette voie facilite les prises de décision. « De plus, le CEA a vocation de favoriser la capacité d’innovation de l’industrie nationale, l’émergence de jeunes pousses innovantes et le transfert technologique », conclut Michel Démésy. Grâce à ce projet, rassemblant toutes les technologies innovantes autour de la machine-outil SOMAB et de la jeune pousse I-MC, le Commissariat à l’Energie Atomique a parfaitement rempli cette triple mission, en s’appuyant sur les compétences de son centre de Valduc.

à propos de fabrication

Vericut

Quand un logiciel d’usinage fait aussi baisser la consommation électrique des machines-outils

Vericut

Quand un logiciel d’usinage fait aussi baisser la consommation électrique des machines-outils

![[Edito] Un savoir-faire local qui fait battre le cœur de l’industrie](https://www.machinesproduction.fr/wp-content/uploads/2025/12/shutterstock_150557984.jpg)