HP Jet Fusion dépoussière l’impression 3D plastique

Cette technologie, qui pourrait ouvrir la voie à un nouvel écosystème industriel, était présentée à des décolleteurs de la vallée de l’Arve, en Haute-Savoie, par le nouveau distributeur de la marque HP, Decip 3D Print.

La digitalisation des activités et process industrielles aura un impact sur les entreprises et les consommateurs du monde entier, et l’impression 3D jouera un rôle important dans l’évolution du secteur industriel tel que nous le connaissons », expliquait Punit Renjen, PDG de Deloitte.

A Saint-Pierre-en-Faucigny (Haute-Savoie), le distributeur de machines-outils Decip a lancé, en novembre 2017, une filiale (Decip 3D Print) dédiée à l’impression 3D, en revendant les solutions de l’Américain HP. L’occasion pour l’importateur des tours Biglia, Matsuura, Nomura et Esco de faire découvrir une nouvelle façon de produire des pièces au sein de la plus importante concentration de décolleteurs. Une journée portes ouvertes a permis à des industriels curieux de comprendre cette technologie transversale.

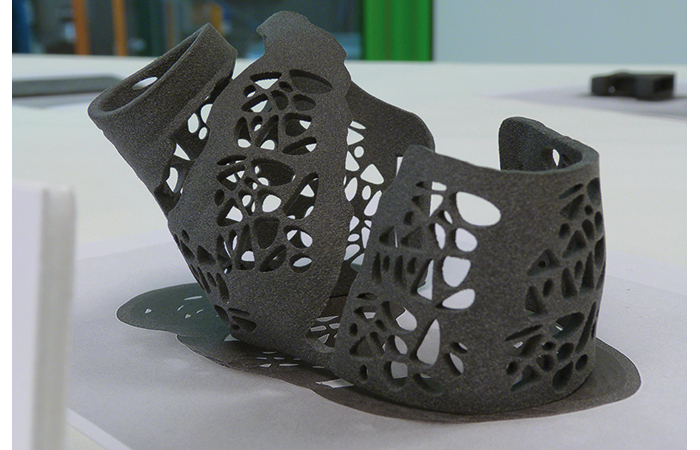

Et d’apprendre tout d’abord qu’il est nécessaire de disposer d’une salle séparée du parc de machines-outils, si on veut produire des pièces sur imprimantes 3D. Le modèle HP Jet Fusion utilise un système de liage de poudre. Des matériaux d’impression de type polyamide dénommés PA 12 (à haute réutilisabilité). Ce thermoplastique technique permet de fabriquer des pièces robustes, fonctionnelles, complexes et détaillées, souligne le constructeur. Le PA 11 se destine plutôt pour la construction de pièces fonctionnelles, « à la fois robustes et ductiles ». HP le préconise pour la fabrication de prothèses, semelles intérieures de chaussures, équipements de sport, systèmes d’assemblage par pression, charnières souples, entre autres.

« Comme un photocopieur »

La poudre est amenée dans la zone de fusion de l’imprimante par un système de vis d’Archimède. Le dépôt de poudre se fait par couche successive de 80 microns de hauteur, sur une plateforme qui descend couche après couche. HP propose un logiciel qui permet de gérer les emboitages de pièces fabriquées dans le volume de travail de l’imprimante, afin d’optimiser la surface du plateau. D’autres logiciels travaillent en mode semi-automatique, ce qui permet « d’exploiter tout le potentiel de votre imprimante 3D HP et de gérer toutes les étapes de votre processus de production. Avec son écran de contrôle, l’imprimante 3D de HP est aussi simple à utiliser qu’un photocopieur », reconnaissait Hervé Favre, président du groupe Decip Industries. Les actions à effectuer sont indiquées sur l’écran, attendant la confirmation de l’opérateur pour passer à l’étape suivante.

Dépoussiérage

Une fois l’impression terminée, l’unité de fabrication est retirée de l’imprimante, afin de la libérer pour une nouvelle production. L’unité, qui est en fait un chariot dénommé 3D Build Unit, vient s’insérer dans la station de post-process. Cette dernière permet de refroidir et dépoudrer les pièces. L’aspiration de cette poudre blanche fait apparaître les pièces, qui devront ensuite passer dans une sableuse. La station va permettre aussi de recycler la poudre non-utilisée, de la stocker et de préparer la production suivante en chargeant la poudre dans le chariot.

Le constructeur indique une cadence entre 2 800 et 4 500 cm³/h en fonction du mode choisi : « Productivité et séries peuvent désormais être associées au mode de la fabrication additive, grâce à la technologie Multi Jet Fusion (MJF) de HP », affirme le distributeur de Saint-Pierre-en-Faucigny. « Nous sommes dans une tolérance de +/- 0,2 mm pour des distances inférieures à 100 mm, mais en fonction du plan, une opération de finition sera peut-être nécessaire, car nous avons un Ra de 10 microns », soulignaient les intervenants, lors de cette journée technique du 6 février. Hervé Favre précisait que la densité de la pièce sur Multi Jet Fusion était supérieure qu’en fusion laser SLS. Soit de 1,01 g/cm³ contre une densité « en dessous de 1 g/cm³ », confirmant une porosité quasi nulle des pièces.

Enfin, il faut souligner que 80% de la poudre utilisée est directement recyclée. Plutôt écologique comme concept.