Contrôle de la profondeur de cémentation

Comment caractériser la profondeur de cémentation de pièces industrielles sans passer par un contrôle destructif.

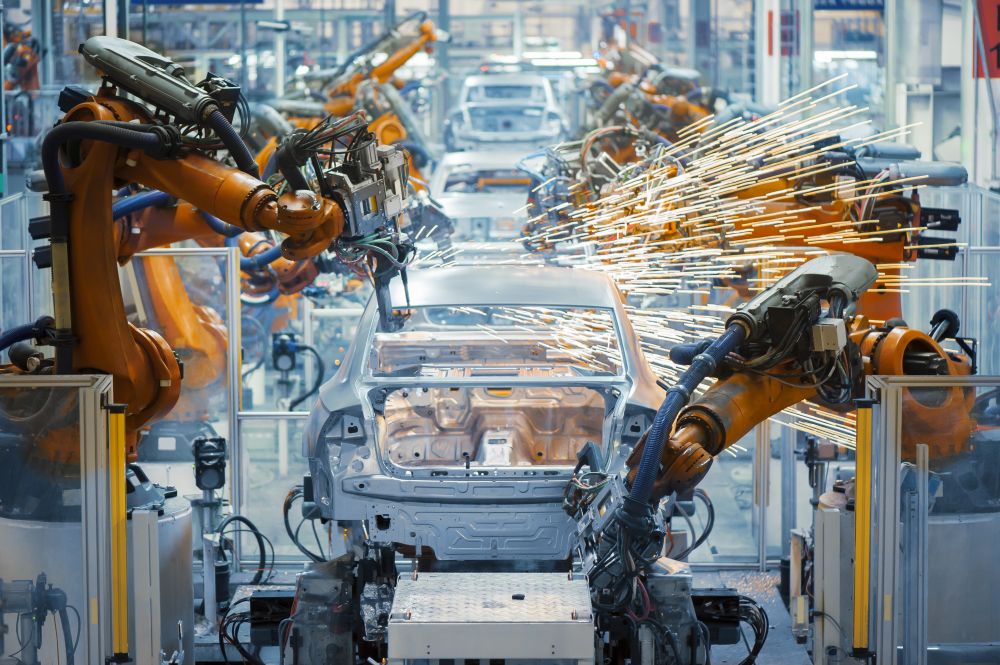

Le contrôle non destructif est devenu un procédé indispensable de la qualité des produits. Ces techniques permettent de détecter les anomalies d’une pièce sans altérer leur utilisation future. On regroupe sous les termes « contrôles non destructifs » l’ensemble des techniques et procédés aptes à fournir des informations sur l’état d’une pièce sans qu’il en résulte des altérations préjudiciables à leur utilisation ultérieure.

Les contrôles de la profondeur de traitement thermique ou thermochimique se font en général de façon destructive et par prélèvement (filiation de micro dureté par exemple). Ils sont coûteux, polluants et avec un temps de réponse insuffisante pour un suivi efficace de la qualité de production. Or, la démarche de la qualité à 100% et les exigences croissantes des clients, en particulier pour les pièces de sécurité, demandent de plus en plus des contrôles rapides et fiables de l’ensemble de production, tout en diminuant leur coût.

Le remplacement des contrôles destructifs de la profondeur de traitement thermique ou thermochimique par des techniques de contrôle non destructifs peut permettre, pour un industriel, de gagner sur le coût du contrôle, mais aussi de préserver l’environnement et les opérateurs en évitant d’utiliser des produits polluants et parfois dangereux.

Etude de cas

Comment caractériser la profondeur de cémentation de pièces industrielles sans passer par un contrôle destructif ? Cette question, posée par les industriels de la commission « Traitements thermiques » du Cetim, a trouvé ses réponses par une étude. Celle-ci réalisée a consisté à utiliser le système 3MA.

La caractérisation de la profondeur de traitement thermique et thermochimique s’est faite sur deux lots de pièces en 18CrMo4 et 16MnCr5. Les pièces sont en forme de galet cylindrique, cémentées par un traiteur à façon. Le lot 1 en 18CrMo4 est composé de 5 profondeurs cémentées variables entre 0,42 et 1,82 mm. Pour chaque profondeur, 6 pièces sont disponibles. Le lot 2 en 16MnCr5 est composé de 4 profondeurs cémentées variables entre 0,59 et 1,15 mm. Une seule pièce est disponible pour chaque profondeur.

Le contrôle par 3MA de ces pièces a été fait suivant deux étapes. Une 1re étape d’étalonnage sur une partie de pièces dans laquelle la courbe de corrélation entre le paramètre 3MA et la profondeur réelle issue de la filiation de micro dureté est établie. Une 2e étape de contrôle sur la partie restante des pièces. Dans cette étape, le système livre directement la profondeur cémentée estimée à partir de l’étalonnage établi dans la 1re étape. La justesse de l’estimation, égale à l’écart entre la profondeur réelle mesurée par filiation de micro dureté et celle estimée par 3MA, est ensuite évaluée.

Dans le premier lot, les erreurs d’estimation (+/- 0,16 mm en moyenne) sont de même ordre de grandeur que les dispersions sur la profondeur réelle. Elles sont donc intimement liées aux hétérogénéités de traitement effectué sur ce lot. Sur le deuxième lot, la structure cémentée étant plus homogène, les erreurs de l’estimation par 3MA se situe autour de +/- 0,06 mm.

Par conséquent, en appliquant une procédure de contrôle bien établie avec suffisamment de pièces représentatives pour étalonner l’appareil (trois profondeurs distinctes recommandées), l’estimation de la profondeur cémentée peut atteindre une précision de l’ordre de ± 0,06 mm au maximum. Pour les faibles profondeurs, la justesse est encore meilleure. L’étude montre également que ce système est tout aussi bien adapté à la fabrication unitaire qu’à celle de grandes séries où un étalonnage sur plusieurs profondeurs peut se justifier plus aisément.

Le système 3MA

Parmi les techniques à fort potentiel, le système 3MA (Micromagnetic Multiparameter Microstructure and stress Analysis), qui combine plusieurs de techniques électromagnétiques, offre de multiples possibilités d’analyse dont la caractérisation de la profondeur de traitement thermique et thermochimique. Le 3MA permet via des mesures magnétiques spécifiques d’explorer en ligne de production la microstructure à la surface du matériau en fonction des traitements thermiques et mécaniques subis lors de son processus de fabrication. Le système 3MA combine plusieurs techniques électromagnétiques (courant de Foucault, bruit ferromagnétique, perméabilité incrémentale, mesures magnétiques).

![[Edito] Un savoir-faire local qui fait battre le cœur de l’industrie](https://www.machinesproduction.fr/wp-content/uploads/2025/12/shutterstock_150557984.jpg)