CES 2026 : ces innovations qui marquent l’arrivée de l’IA physique dans l’industrie

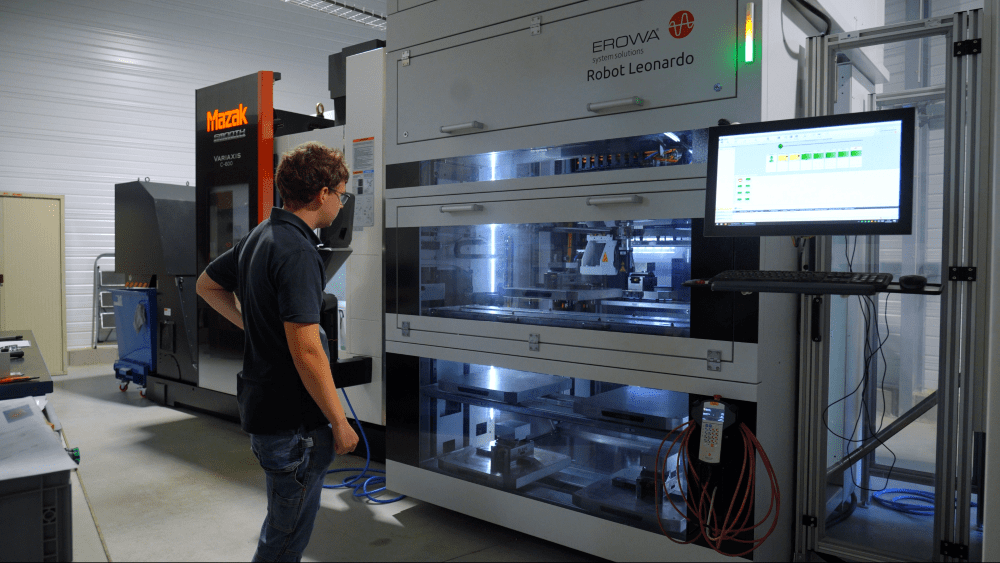

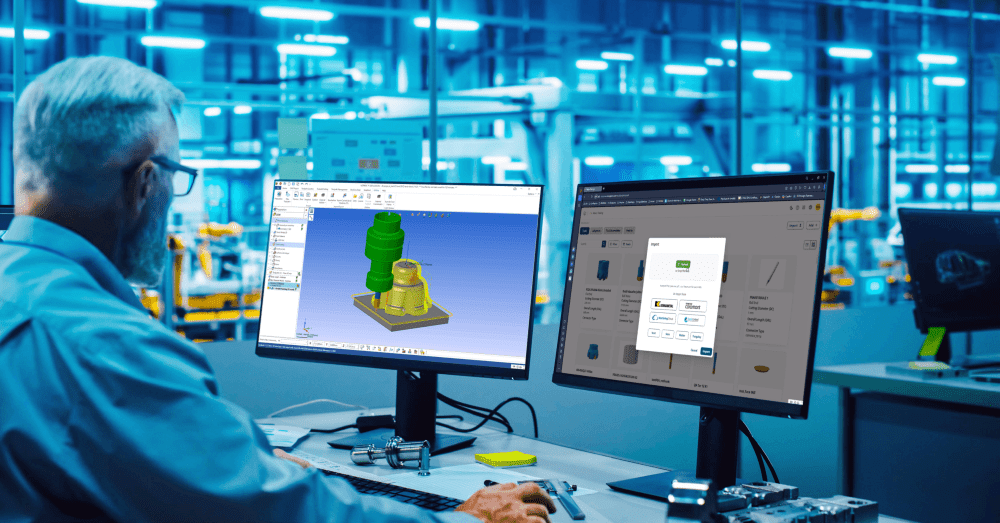

Avec son édition de 2026 qui vient de fermer ses portes, le CES de Las Vegas a acté l'arrivée future de l’IA physique dans l'industrie. Loin des modèles abstraits, l'intelligence artificielle s'extrait désormais des serveurs pour s’incarner directement dans la mécanique. De l’armoire électrique au poste de travail, passage en revue de cinq technologies marquantes qui pourraient bien révolutionner les ateliers à l'avenir.

Si la notion d'IA physique ne vous dit encore rien, la réalité qu'elle renferme pourrait bien être le chaînon manquant pour concrétiser la promesse de l'industrie 5.0. À ce titre, l'édition 2026 du CES, qui a refermé ses portes le 9 janvier dernier, a marqué une rupture : l'intelligence artificielle n'est plus confinée aux serveurs, elle descend désormais au cœur des machines pour agir concrètement sur la matière. Pour vous aider à anticiper ce tournant qui va redéfinir la collaboration homme-machine et l'agilité des lignes de production, nous avons sélectionné 5 innovations majeures présentées lors du salon à Las Vegas.…contenu réservé aux abonnés

Abonnez-vous pour accéder

à tout le contenu Machines Production

Vous êtes déjà abonné ? Connectez-vous

à propos de automatisation

les plus lus

à lire aussi

Les nouveaux produits

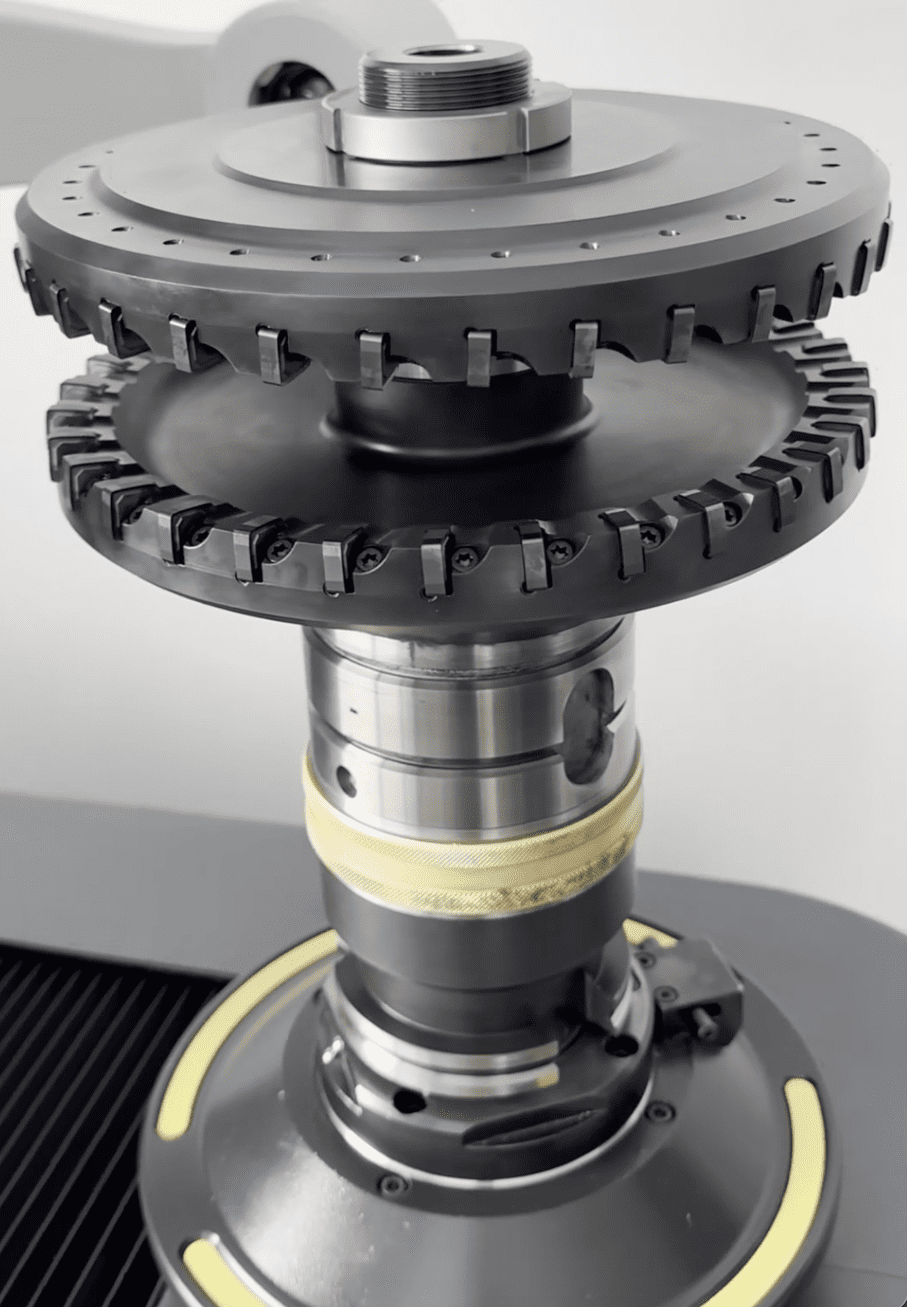

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.

![[Edito] La sous-traitance à l’heure de la souveraineté nationale](https://www.machinesproduction.fr/wp-content/uploads/2026/02/Safran3-SAF2019_0309290-Copie.jpg)