Imprimer en 3D des pièces alu

Une start-up belge propose une solution en fabrication additive pour les pièces en aluminium par dépôt de métal en fusion.

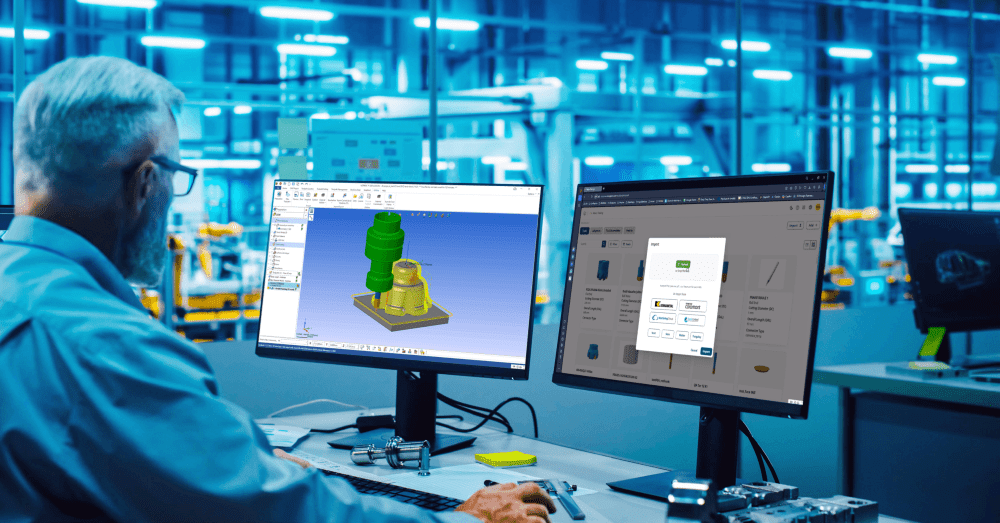

La start-up belge Valcun est localisée à Gand, en Belgique, dans la partie flamande. Deux ingénieurs, Jonas Galle et Jan De Pauw, avaient besoin, pendant leurs études, de pièces en aluminium. Ils se sont dits que le frittage laser coutait très cher, alors pourquoi ne pas les faire en FDM. Le temps de la réflexion et cinq ans de développement ont permis de présenter pour la première fois au salon Formnext, en novembre 2023, la machine de fabrication additive Minerva. La société a développé un certain nombre de brevets. Pour le moment, la start-up est focalisée sur l’utilisation de l’aluminium…contenu réservé aux abonnés

Abonnez-vous pour accéder

à tout le contenu Machines Production

Vous êtes déjà abonné ? Connectez-vous

à propos de fabrication

les plus lus

à lire aussi

Les nouveaux produits

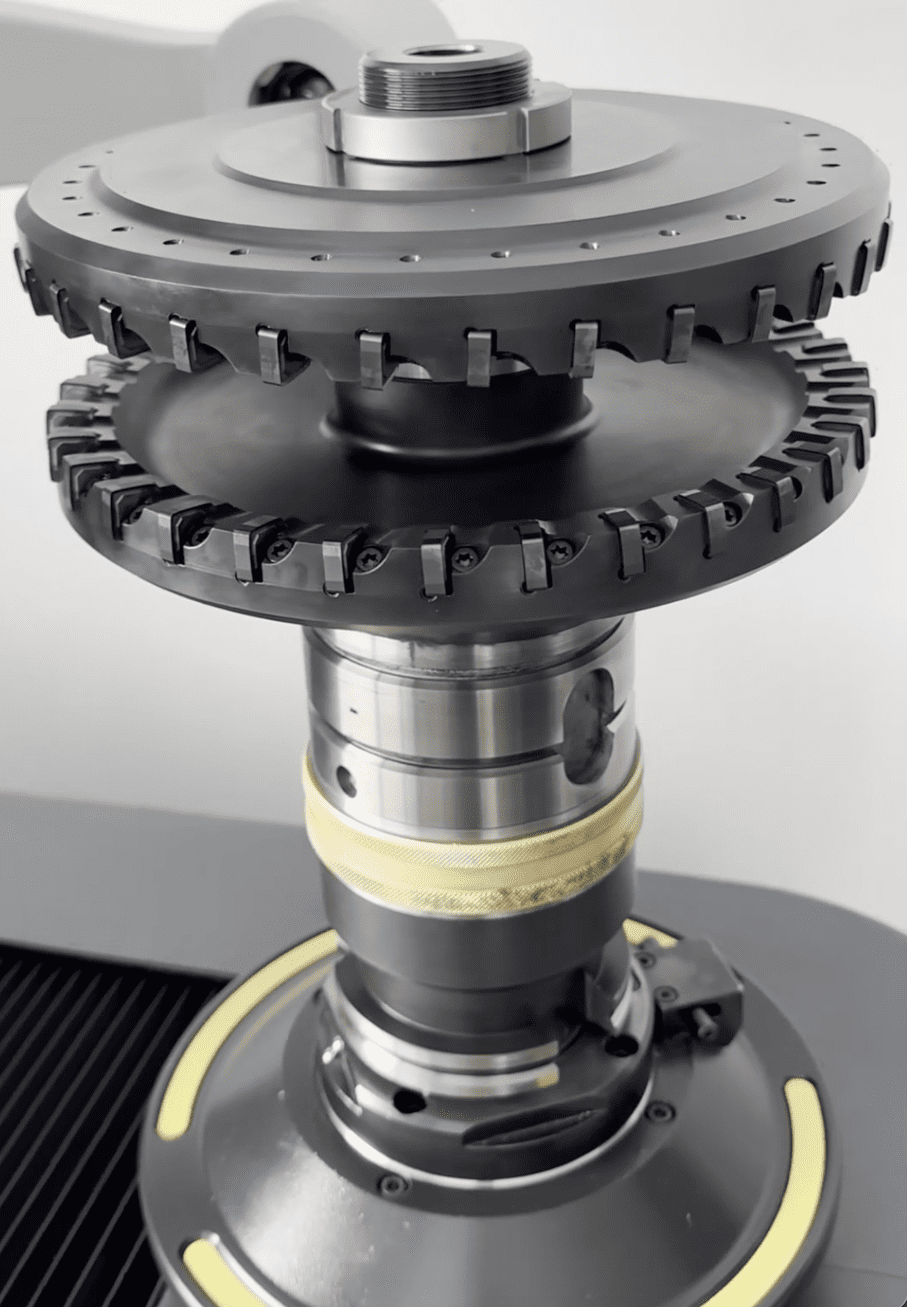

Compacteurs à copeaux

Le compacteur à copeaux est un équipement central dans l’optimisation du traitement des déchets métalliques issus de l’usinage.

![[Edito] La sous-traitance à l’heure de la souveraineté nationale](https://www.machinesproduction.fr/wp-content/uploads/2026/02/Safran3-SAF2019_0309290-Copie.jpg)