Traitements thermiques post fabrication additive

La société 3D&P a été créé pour concevoir et réaliser des pièces en fabrication additive. Ouadie Hamdane, Docteur Ingénieur en Métallurgie chez 3D&P a pour mission de garantir la santé métallurgique des produits issus de cette technologie. Il explique ici les tenants et aboutissants de son travail, avec des exemples de traitement.

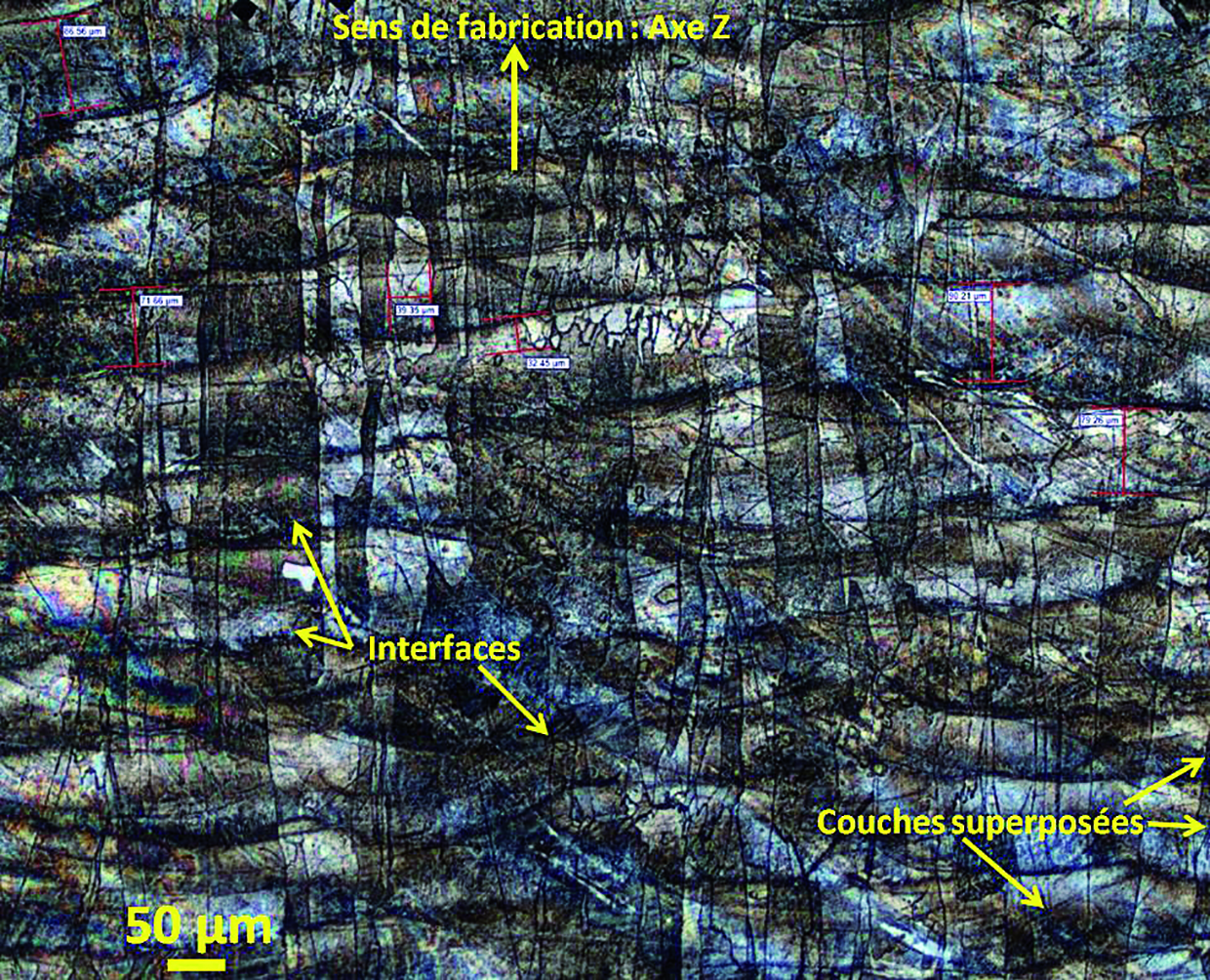

Les pièces métalliques fabriquées par fusion sélective par laser présentent des états métallurgiques et comportements mécaniques spécifiques qui se distinguent de ceux issus des procédés conventionnels (fonderie, corroyage…etc.). Les propriétés mécaniques et métallurgiques de ces pièces dépendent des paramètres du laser et de la machine de fabrication d’une part, et de la granulométrie de la poudre métallique utilisée d’autre part. La fusion sélective par laser peut s’assimiler au micro soudage par laser où les bains de fusion ont des largeurs de l’ordre de 100 µm et des épaisseurs comprises entre 30 et 100 µm. Les pièces sont ainsi constituées d’empilements de couches de poudre fondue, puis solidifiée très rapidement avant d’être réchauffée lors de la fusion des couches voisines. Des gradients thermiques très hétérogènes sont ainsi engendrés et des contraintes internes sont emmagasinées après la fabrication. La microstructure des pièces brutes est très fine, tendue et hétérogène, d’un point de vue chimique et morphologique. Ce genre de microstructure correspond à un matériau très dur et ayant une faible ductilité par rapport à la même nuance fabriquée conventionnellement. Les pièces brutes présentent une faible aptitude à l’usinage (filetage, tournage, fraisage…?etc.) et une grande anisotropie (propriétés différentes suivant l’axe de sollicitation de la pièce). De plus, l’utilisation de ces pièces pour des applications qui requièrent une grande ductilité et ténacité pour résister sous sollicitations mécaniques monotones ou cycliques est déconseillée. Le traitement thermique des pièces fabriquées additivement devient ainsi incontournable.

Moyens nécessaires, exemples probants

L’entreprise 3D&P a mis en place un four Nabertherm de 1?300 °C afin de réaliser les traitements thermiques post fabrication des alliages d’aluminium (AlSi10Mg, AlSi7Mg0.6, ScAlmAlloy), des aciers inoxydables (316L, 17-4PH) ainsi que d’autres alliages métalliques innovants en cours d’étude. La réalisation de ces traitements s’accompagne d’une caractérisation métallurgique et mécanique faite par 3D&P.

Les traitements thermiques réalisés sur les matériaux précités garantissent la relaxation des contraintes internes, ce qui supprime le risque de fissuration prématurée des pièces fabriquées, la suppression de l’anisotropie, l’homogénéisation et le contrôle de la microstructure et de sa composition chimique, l’augmentation de la résistance mécanique en traction ou en fatigue suivant les exigences de la fonction de la pièce. Enfin, l’augmentation de la ductilité, ténacité et résilience du matériau traité et l’amélioration de l’état de surface et diminution de la rugosité des pièces brutes bénéficient aussi du traitement thermique.

A titre d’illustration, nous présentons le cas de l’acier inoxydable à durcissement structural 17-4PH qui est utilisé dans les industries aéronautique, nucléaire, armement, chimique et navale. Cet acier est très résistant à la traction, à la fatigue et à la corrosion. Il présente une grande variété de traitements thermiques permettant d’atteindre des propriétés mécaniques très attractives. La fabrication additive de cet acier est maitrisée par 3D&P. En effet, la figure 1 illustre la microstructure de l’acier 17-4PH d’une coupe transversale à l’état brut de fabrication additive. Cette microstructure a été révélée grâce à une attaque chimique à base de mélange d’acides développé chez 3D&P. Le taux de porosité correspondant est inférieur à 0.1 %. Nous distinguons les différentes couches superposées et légèrement déformées à cause des contraintes thermiques ainsi que les interfaces (frontières) entre ces couches. Ces interfaces ont une composition chimique différente de celle du coeur des couches superposées. Elles peuvent être des sites privilégiés à l’amorçage et à la propagation des fissures sous sollicitation mécanique. La microstructure est donc hétérogène et elle est constituée de phases très fines appelées Martensite (représente environ 90 %) et Austénite résiduelle (10 %). La grande dureté et le fort magnétisme (aptitude du matériau à l’aimantation) sont attribués à la phase martensitique tandis que la phase austénitique est connue par son amagnétisme, sa grande ductilité, ténacité et sa plus faible dureté. Le travail du métallurgiste consiste à définir les conditions du traitement thermique (température, durée, milieu) afin d’obtenir des proportions et morphologies de ces phases garantissant les propriétés exigées par la fonctionnalité de la pièce en cause. A titre d’exemple, nous avons réalisé un traitement thermique qui consiste à chauffer ce matériau à 1?050?°C pendant 1 heure avant de le tremper dans l’eau. La microstructure est désormais très homogène, majoritairement martensitique et présente un niveau de contraintes internes plus bas qu’à l’état brut. Nous avons ensuite chauffé le matériau à 600 °C pendant 5 heures avant de le refroidir à l’air. La figure 2 représente la microstructure de la même coupe transversale de la figure 1 après ce traitement thermique. La microstructure obtenue est très stable, homogène, débarrassée des contraintes internes et des interfaces entre les couches. De plus, l’état de surface s’améliore nettement. La rugosité Ra chute de 15 µm à l’état brut jusqu’à 4-5 µm après traitement thermique. La microstructure de la fabrication additive nous offre un grand chantier de traitements thermiques innovants d’un point de vue industriel et scientifique. La pièce traitée est prête à être usinée ou sollicitée mécaniquement car sa ductilité, ténacité, résistance mécanique se sont nettement améliorées. En effet, les résultats de caractérisation mécanique indiquent une résistance mécanique en traction Rm de 1?050 MPa, une dureté Vickers de 307 ± 3 HV et une déformation à la rupture allant jusqu’à 12 %.

Des résultats encourageants

Par ailleurs, d’autres traitements thermiques testés par 3D&P sur les matériaux AlSi10Mg et 17-4PH ont permis d’obtenir des propriétés similaires aux mêmes nuances fabriquées par d’autres méthodes classiques (notamment la fonderie). Autrement dit, grâce aux traitements thermiques, les pièces à géométries très complexes pour la fonderie sont désormais réalisables en fabrication additive tout en ayant des propriétés similaires, voire meilleures.

à propos de

les plus lus

à lire aussi

Les nouveaux produits

Lampes à LED pour machines dans boîtier en aluminium 5 600 K, à intensité variable, 24 V CC, verre de sécurité

Lampes à LED pour machines dans boîtier en aluminium 5 600 K, à intensité variable, 24 V CC, verre de sécurité