La 500e cellule robotisée Techplus pour le groupe LPF

Avec un trafic aérien qui sera multiplié par six en 35 ans, et presque 2 000 avions construits par an, le marché aéronautique est en pleine croissance. Il est en même temps extrêmement exigeant. Les fabricants du secteur imposent à leurs sous-traitants spécialisés, des hausses de cadence, de l’innovation, et une transformation numérique de la supply chain. Tous ces critères sont parfaitement assimilés par les deux entreprises et concrétisés par une innovante cellule robotisée en production depuis peu et objet de ce reportage.

Avec plus de 70 ans d’histoire, LPF est un acteur majeur dans la réalisation de pièces et ensembles mécaniques aéronautiques. Il possède six implantations industrielles dans trois pays et réalise près de 80 M€ de chiffres d’affaires avec 618 employés. Un service industriel que l’entreprise propose grâce à ses filiales autonomes, proches de ses clients, tant géographiquement que culturellement. Le groupe LPF vient d’inaugurer à Savigny-le-Temple un nouvel espace de 7 500 mètres carrés dédié au montage des modules moteurs qui se trouve de fait juste à côté de l’usine de son client Safran. LPF, positionné sur les principaux programmes aéronautiques, assure son développement par une politique d’investissement orientée vers les infrastructures et la modernisation des moyens de production.

Une série d’écrous techniques pour le moteur Leap

Le moteur Leap (développé par CFM coentreprise entre General Electric et Safran Aircraft Engines) qui vole depuis moins de 4 ans, monte rapidement en puissance. Le groupe LPF fabrique en petite série pour ce client exigeant une famille de onze références d’écrous de diamètre 90 à 300 mm. Ces pièces critiques qui fixent les différentes parties tournantes du moteur sont dans la zone haute température du réacteur. Résistantes à la fois à la corrosion et aux très fortes températures, elles sont fabriquées en super alliage de nickel comme l’Inconel, cher et difficile à usiner. Les séries sont réduites (10-30 pièces) mais s’enchaînent rapidement en fonction des besoins de Safran. Il y a peu de matière sur ces écrous, passage obligé de la réduction de poids, et les tolérances, notamment de concentricité, sont serrées.

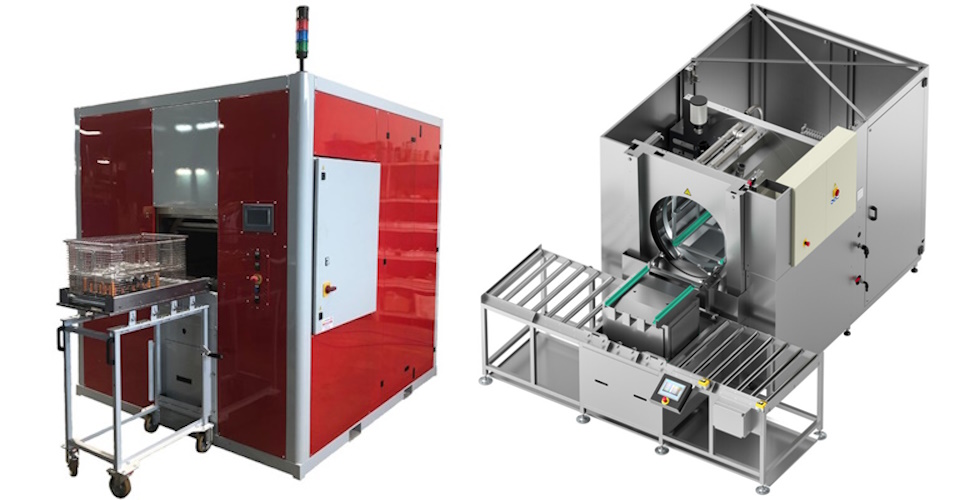

Le Groupe LPF, spécialiste de l’usinage, a sélectionné avec la société DECIP les solutions « machines » adéquates pour traiter cette famille mais désirait une installation automatisée moderne, flexible capable de produire en 3×8 et en flexibilité totale. C’est là qu’intervient Techplus qui a développé pour et avec LPF une cellule robotisée dédiée à ces séries d’écrous spéciaux. C’est un nouveau modèle de production pour LPF qui s’est appuyé sur les compétences reconnues de Techplus dans ce domaine. Cette cellule robotisée assure le traitement complet d’une famille de onze références d’écrous en petite série. Elle est en fonction depuis mars 2018 sur le site de Savigny-le-Temple (Seine-et-Marne). L’ensemble est composé d’un tour, d’une CU 5 axes des moyens de contrôle de marquage et de nettoyage. Le déplacement des pièces est assuré par un robot polyarticulé avec changeur de main automatique et par palettes convoyées avec RFID. Le contrôle est bien sûr intégré à la cellule avec un profilomètre et des caméras de vision.

L’expérience de 500 cellules robotisées en fonctionnement

« Depuis cinq ans la majorité de nos cellules vendues sont spécifiques pour les petites séries, commente Lionel Sublet, gérant de Techplus, et le secteur aéronautique assure une part de notre business en augmentation constante. Lors de la consultation du groupe LPF nous avons tout de suite été sur la même longueur d’onde. » Antoine Coubard, ingénieur responsable du projet global chez LPF, confirme : « Depuis le choix de Techplus comme sous-traitant en avril 2016, nous avons eu de nombreuses réunions et de très bonnes relations de partenariat. C’était une première pour nous et il y avait beaucoup de choses à construire. On peut vraiment parler de co-engineering entre nos deux entreprises. Les moyens de contrôle, par exemple, ont fait l’objet en commun d’une attention toute particulière. »

Pour un regard extérieur, tout parait fluide et simple, presque évident même quand on voit la cellule fonctionner. « Mais un grain de sable suffit à bloquer une belle mécanique et il y a un beau petit tas de sable à éliminer pour arriver au fonctionnement parfait de ce genre d’installation », explique Lionel Sublet. C’est là que l’expérience, les compétences et la réactivité de l’entreprise française font la différence. En effet, avec cet îlot, Techplus, créé en 1994, n’en est pas à son coup d’essai. Avec plus de 500 robots installés, il concentre tous ses efforts dans le développement de solutions flexibles destinées à fortement augmenter la productivité de ses clients. L’entreprise de Reignier, en Haute-Savoie, conçoit et installe des cellules robotisées pour diverses applications avec pour spécialité l’intégration sur toutes machines-outils en partenariat notamment avec Fanuc et Stäubli. Le spécialiste intègre dans ses cellules robotisées des fonctions de contrôle, de marquage, d’ébavurage, de nettoyage, etc. Techplus est partenaire aussi bien des très petites entreprises que des plus grandes multinationales, sur toute la France et à l’international. « En parallèle aux projets complexes comme celui-ci, nous développons de petites solutions standards mais toujours ouvertes sur l’avenir, explique Lionel Sublet. De plus notre statut d’intégrateur indépendant est un véritable avantage pour nos clients. »

La cellule robotisée Techplus un concentré de technologie

Cette belle réalisation illustre bien l’industrie du futur. Tout est lié à l’ERP. Les ordres de fabrication sont transmis par réseau à la cellule. Toutes les pièces sont tracées individuellement depuis l’entrée des bruts jusqu’à la sortie de pièces finies contrôlées et marquées. L’archivage des données de production et de mesure de chaque pièce ainsi que le suivi qualité sont effectués en temps réel. Un rapport de contrôle est disponible et archivé pour chaque pièce, disponible à la demande éventuelle du client SAFRAN, LPF ayant la délégation de celui-ci pour le contrôle.

« Nous avons acquis depuis quelques années déjà un vrai savoir-faire 4.0, explique Lionel Sublet, et notre logiciel de supervision est entièrement développé en interne. C’est un point crucial du développement de ce genre de cellule où tous les sous-ensembles sont capables de dialoguer entre eux et de réagir en temps réel. Lors des études, nous avons réalisé pour LPF une cellule virtuelle lui permettant d’étudier en amont tous ses besoins. » C’est un préalable indispensable à l’écriture du logiciel de supervision. La mise en forme du logiciel et les fonctions 4.0 nécessitent une analyse très précise du flux, des données et formats d’échanges pour bien maitriser la traçabilité et l’archivage vers le serveur de l’entreprise. La maitrise du logiciel en interne est un véritable outil concurrentiel crucial pour le client utilisateur. « Si, physiquement, les différents éléments de la cellule étaient en place en deux semaines sans problème particulier, la mise au point avec les usinages difficiles, les gammes de contrôle à établir… a ensuite pris un peu de temps. » Pour ces mises au point techniques, un ingénieur Techplus peut à tout moment prendre la main à distance pour implémenter une solution. Pour Antoine Coubard le résultat est probant : « C’est une cellule complexe, mais une fois paramétrée, elle est facile à utiliser et souple lors des changements de série ou même pour un ajout d’une nouvelle référence, tout cela par le personnel LPF. »

Sécuriser et suivre la montée en cadence de la production

L’avantage d’un tel équipement c’est aussi son autonomie de fonctionnement. Un seul opérateur gère seul l’ensemble de la cellule. Une montée en cadence est prévue pour 2019 avec le passage en 3×8. Cet outil va donc permettre au groupe LPF de suivre la courbe de production du besoin client en moteur Leap sur les quelques prochaines années. Avec ce nouveau moyen de production moderne 4.0, le sous-traitant a su acquérir de nouvelles compétences. Si un moyen de production similaire est envisagé pour un autre site industriel du groupe, l’expérience acquise par Antoine Coubard et l’équipe projet sera déterminante à la bonne marche de ce futur projet potentiel.

à propos de automatisation

les plus lus

à lire aussi

Les nouveaux produits

Lampes à LED pour machines dans boîtier en aluminium 5 600 K, à intensité variable, 24 V CC, verre de sécurité

Lampes à LED pour machines dans boîtier en aluminium 5 600 K, à intensité variable, 24 V CC, verre de sécurité