Optimiser pour une meilleure productivité

Les processus de fraisage d’une entreprise allemande ont été étudiées de près. Des solutions d’optimisation, dont le fraisage trochoïdal, ont été mises au point en collaboration avec un fournisseur d’outils pour la fabrication d’outils et de moules.

Aujourd’hui, le fraisage est devenu l’une des technologies clé des fabricants de moules et toutes les possibilités en seront exploitées sans aucun doute. Ce dernier représentant un important facteur de coûts, il doit également être considéré en termes économiques. Ainsi, outre le domaine de la FAO, celui des outils est crucial. En effet, ils influencent eux aussi les processus de production. C’est pourquoi Zimmermann Formen und Werkzeugbau, entreprise basée à Gladenbach, en Allemagne, a tout de suite été intéressée par la philosophie de Moldino Tool, car ce fabricant propose d’optimiser les processus de production sur site directement lors de projets concrets.

Projet avec fraisage trochoïdal

« Dans le cadre de notre premier projet d’optimisation commun avec Moldino Tool, j’ai souhaité aborder un sujet dans lequel la FAO et l’outil jouent tous deux un rôle important: le fraisage trochoïdal », explique Sören Leinweber, responsable du service FAO chez Zimmermann. « Nous n’avions pas pu utiliser cette méthode de fraisage auparavant, car les fonctionnalités de WorkNC étaient limitées et nous ne disposions pas de la gamme d’outils appropriée. Cependant, grâce à la nouvelle stratégie d’ébauche et de finition Waveform, de WorkNC, les parcours de fraisage trochoïdal ont pu être nettement améliorés. Cette approche a donc été privilégiée. La pièce se présentait sous la forme d’une petite glissière d’environ 230 x 115 x 115 mm en acier 1.2312 (40CrMnMoS8-6) pour moules d’injection plastique, qui avait été préalablement ébauchée et finie à l’état trempé – résistance à la traction de 950 à 1100 N/mm2 – sur un centre d’usinage DMC 75 V linéaire 5 axes avec la stratégie Z-constant. Du point de vue de la conception technique, on a considéré qu’il s’agissait d’une nouvelle pièce dont les caractéristiques de précision étaient différentes, avec une tolérance de plus 0,05 mm pour l’ajustement. »

Choix des outils

Moldino Tool a élaboré un programme de fraisage trochoïdal. Outre la géométrie complexe, le cahier des charges exigeait un temps d’usinage le plus court possible. Pour l’ébauche, une fraise EPSM en carbure monobloc a donc été sélectionnée, car sa géométrie convient parfaitement au fraisage trochoïdal. La fraise EPSM a ainsi tout de suite donné de très bons résultats, dès la phase test, effectuée directement sur pièce réelle. Grâce à l’angle de coupe positif et au tranchant de l’EPSM, l’usinage a été optimal avec une coupe très douce et une pression relativement faible sur la pièce. Ces éléments se sont avérés essentiels, car la glissière était très difficile à serrer en raison de sa géométrie complexe. De ce fait, les vibrations étaient nettement moindres par rapport au fraisage avec l’outil à plaquettes habituel, ce qui n’était pas non plus négligeable, car la pièce aurait pu sortir du levier de serrage. Pour obtenir un processus sans vibrations, les diamètres d’outils ont été sélectionnés en fonction des profondeurs requises et des préconisations concernant la machine. Il était essentiel que les arêtes de coupe des outils aient autant de points de contact axiaux que possible. Grâce à un contact réduit entre l’outil et le copeau, la chaleur générée est évacuée avec le copeau ce qui contribue à allonger la durée de vie de l’outil.

La fraise boule à quatre arrêtes de coupe de la série EHHB a ensuite été utilisée lors de la semi-finition avec des vitesses d’avance très rapides, c’est-à-dire un « fz » et un « ae » latéral élevés avec une stratégie à Z-constant. Il a été possible d’enlever les copeaux de la phase de semi-finition avec les EHHB juste après l’ébauche, sans avoir à dégager les marches réalisées de manière trochoïdale avec un autre outil et de bénéficier d’une précision constante dans la zone de finition. Cela augmente la durée de vie des outils et la qualité de surface de la finition. Tout le monde s’est montré très satisfait, que cela ait pu être possible avec les fraises boule.

La glissière a été ébauchée avec l’EPSM en fraisage trochoïdal (à gauche) et semi-finie avec la fraise boule EHHB (à droite).

Enfin, la finition, également avec Z-constant, a été effectuée avec les fraises boule de la gamme HGOB. Le procédé de revêtement spécifique de ces outils, mis au point par Moldino Tool (revêtement PN à faible coefficient de frottement), a permis d’obtenir une bonne qualité de surface. À l’origine, l’ébauche était réalisée avec un diamètre de 35 mm et il y avait au moins un R17 dans tous les angles. Désormais, le rayon d’angle lors de l’ébauche est de 8 mm, ce qui avantage le travail de finition de manière non négligeable. Zimmermann a ainsi gagné en rapidité lors de l’ébauche mais aussi lors du travail de finition : l’amélioration est de 40% sur l’ensemble du processus.

Un savoir-faire et un service appréciés

Par ailleurs, Zimmermann a été impressionné par la participation active de Moldino Tool lors de ce projet : « Nous avons été vraiment impressionnés par le savoir-faire, l’esprit d’équipe et les outils. Ils ont examiné la situation actuelle, nous ont dit ce qui était possible et ce qui pouvait être fait, puis ont mis en œuvre les solutions dans le processus », explique Sören Leinweber avec admiration. « Sans cet accompagnement sur site, nous n’en serions pas là où nous en sommes à l’heure actuelle en matière de fraisage trochoïdal. De plus, l’énorme gain de temps obtenu a également eu un effet extrêmement positif sur les coûts de production… »

à propos de fabrication

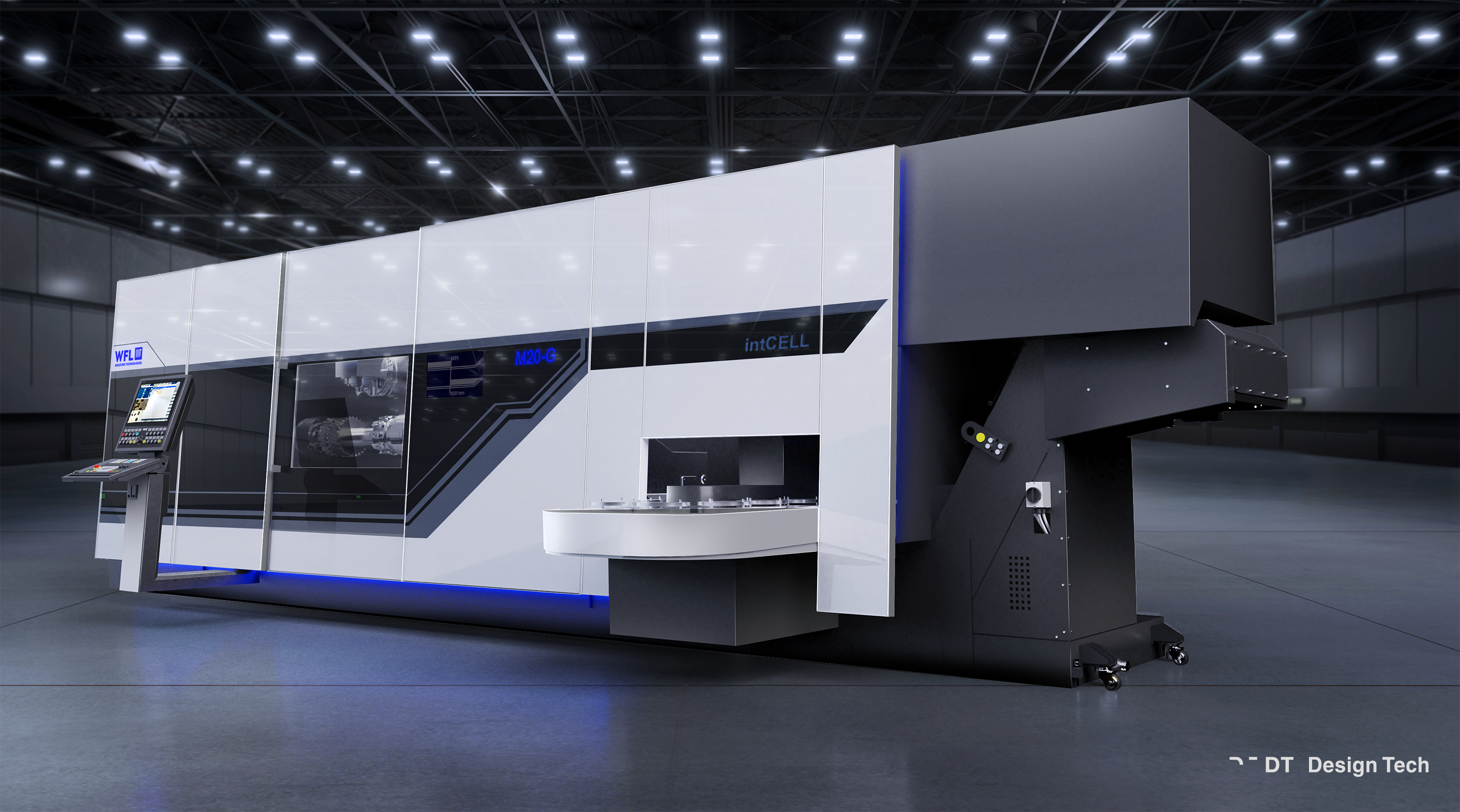

WFL Millturn Technologies

Compétence clé en usinage complet : focus sur les pièces en mandrin

WFL Millturn Technologies

Compétence clé en usinage complet : focus sur les pièces en mandrin

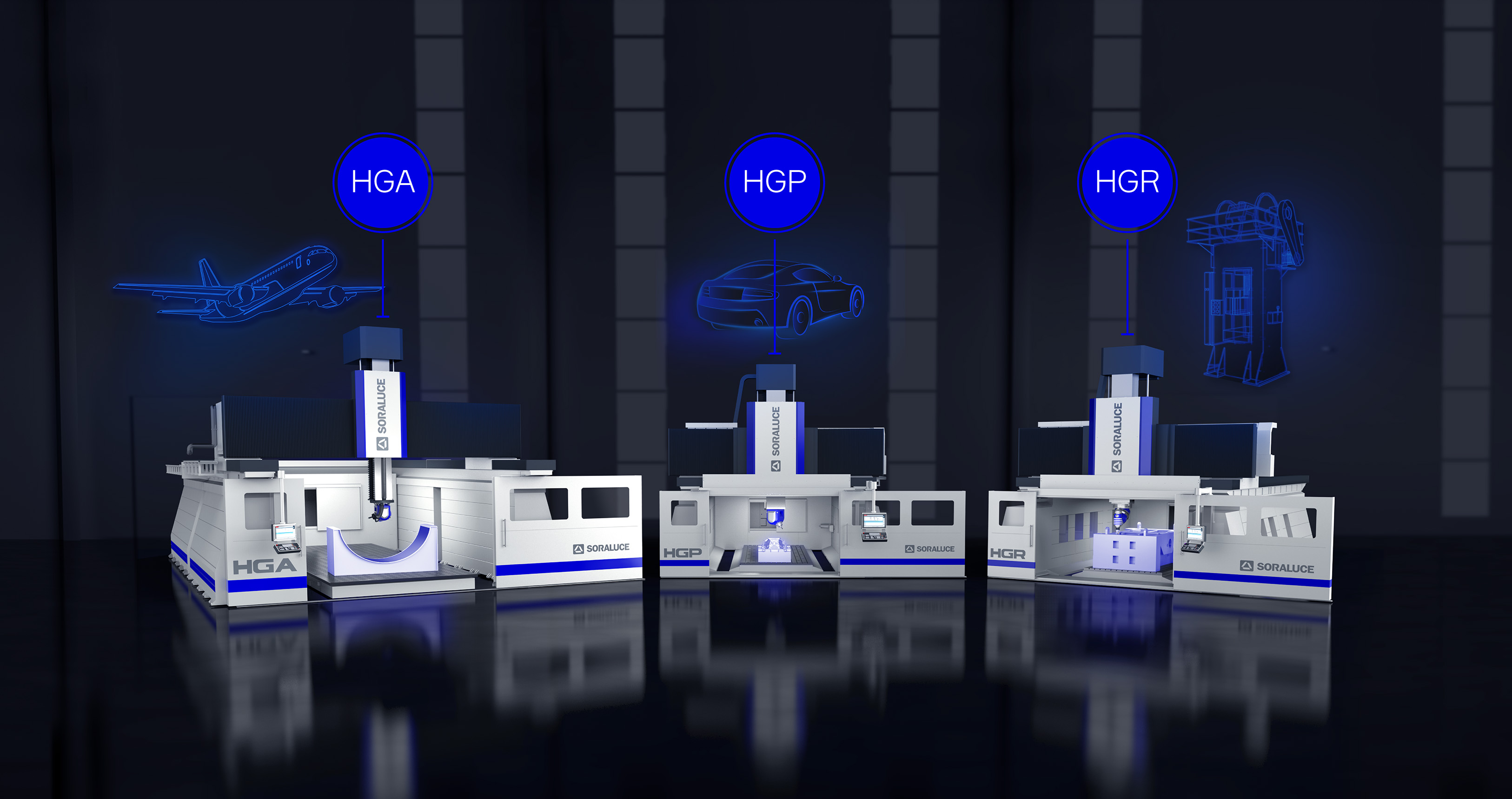

SORALUCE

Précision et dynamique avec des fraiseuses à portique UGV

SORALUCE

Précision et dynamique avec des fraiseuses à portique UGV