Evolution des tendances dans le monde des outils coupants

De quelles manières évolue le monde des outils coupants ? Qu’imposent les normes environnementales ? Quelles sont les demandes du marché ? Walter AG, spécialiste du secteur, nous présente sa vision à travers ses produits.

La réduction des émissions de CO2 est devenue un objectif mondial et il est de plus en plus question de les taxer. Le gouvernement allemand s’est fixé comme objectif une réduction de 55 % des émissions de dioxyde de carbone d’ici 2030. Cela a également un impact considérable sur les outils coupants. En effet, des technologies émergent et les solutions existantes sont adaptées : matériaux plus légers et concepts pour économiser de l’énergie et des ressources. Le potentiel de développement est important en ce qui concerne les conceptions d’outils, les revêtements, ainsi que pour les stratégies d’usinage et les solutions numériques qui doivent répondre aux exigences en temps réel.

Intérêts des fraises de ramping

La tendance actuelle est aux alliages aluminium-lithium légers. Ces matériaux remplacent rapidement les matériaux conventionnels, d’où la demande croissante d’outils hautes performances spécialement conçus pour cette gamme d’applications.

Par exemple, les composants d’avion en alliages d’aluminium sont usinés jusqu’à 90 % de leur masse initiale. Selon la géométrie des composants, de nombreuses poches doivent être fraisées pour assurer la stabilité et réduire le poids. Pour fabriquer des composants de qualité de manière économique, ils doivent être usinés à l’aide de procédés à haute vitesse (HSC), impliquant des vitesses de coupe allant jusqu’à 3 000 m/mn. Des valeurs de coupe trop faibles engendrent des formations d’arêtes rapportées sur le tranchant, ce qui entraîne une usure rapide et des changements d’outils fréquents. Les opérateurs spécialisés dans l’aluminium ont donc de bonnes raisons d’exiger des conditions de coupe et des durées de vie supérieures à la moyenne, ainsi qu’une fiabilité de process élevée.

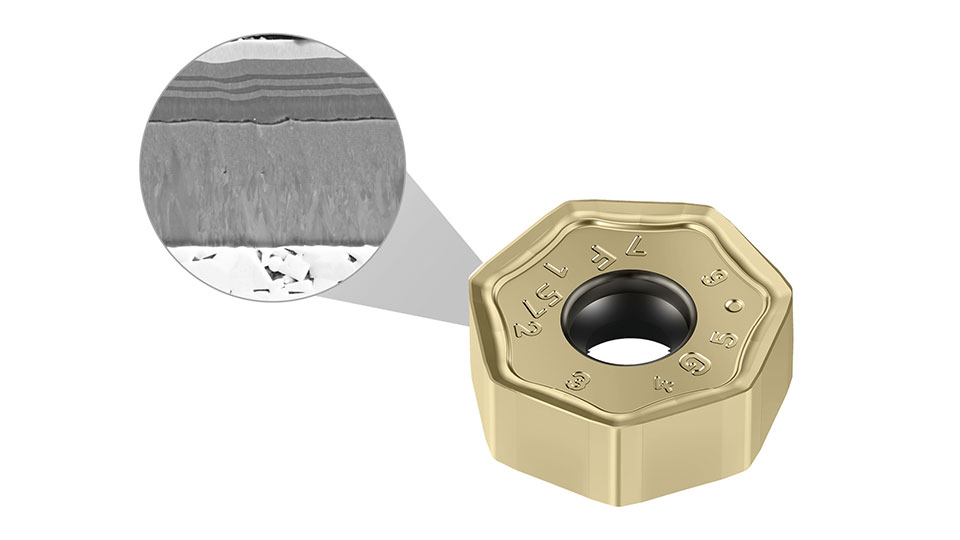

Avec la conception de la fraise de ramping M2131, les concepteurs de Walter AG ont montré comment procéder avec des exigences si complexes. La fraise à 90° est équipée d’une nouvelle sorte de plaquettes avec la désignation de nuance WNN15. Elle dispose d’un revêtement PVD, fabriqué selon la méthode HIPIMS. Le terme HIPIMS signifie « High Power Impulse Magnetron Sputtering », une technologie basée sur la pulvérisation cathodique magnétron. La particularité du processus de revêtement physique est de produire un revêtement PVD extrêmement dense et lisse, ce qui réduit considérablement le frottement et la tendance à générer des formations d’arêtes rapportées. Cette méthode augmente la stabilité de l’arête et assure une résistance à l’usure, facilitant ainsi un taux d’enlèvement de métal maximal. Les tests en situation ont confirmé les avantages notables des plaquettes HIPIMS par rapport aux types standard. Des augmentations de la durée de vie de l’outil allant jusqu’à 200 % ont été réalisées.

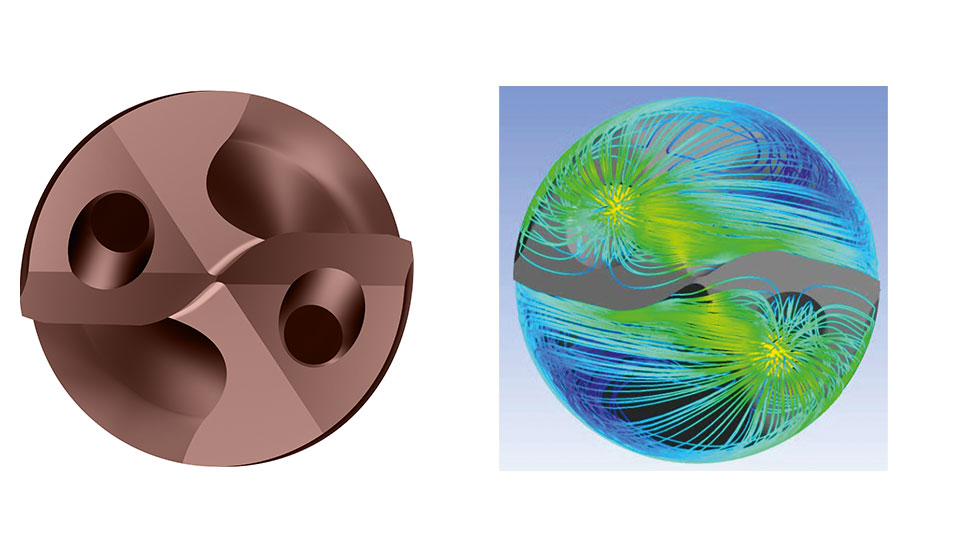

Fraisage dynamique, une stratégie axée sur l’efficacité

De nombreux secteurs, en particulier la sous-traitance, sont sous pression pour fournir une fiabilité accrue des process, tout en réduisant les temps d’usinage à moindre coût et avec la même qualité. Les exigences de qualité de surface et de stabilité dimensionnelle augmentent au même rythme que les exigences de fiabilité des process et de rentabilité. Il existe un besoin croissant de matériaux légers ou résistants à la chaleur, mais ces matériaux (groupes ISO M et ISO S) sont souvent difficiles à usiner en raison de leurs propriétés. Le fraisage dynamique fournit une solution dans ce domaine, offrant à la fois productivité et fiabilité des process, ce qui explique que de plus en plus d’usineurs s’appuient sur cette méthode.

Usinage haute performance ou dynamique

Les principales différences entre l’usinage haute performance conventionnel (High Performance Cutting ou HPC) et l’usinage dynamique élevé (High Dynamic Cutting ou HDC) résident dans le mouvement de la fraise et les forces générées. Lors d’un usinage HPC, l’outil de fraisage se déplace avec des profondeurs de coupe relativement faibles. En usinage HDC, le système de contrôle CAD/CAM adapte les trajectoires d’usinage pour que l’outil se déplace en fonction de la forme de la pièce. Cela évite ou réduit les temps de non-coupe. De plus, la profondeur de coupe est plus importante pour la coupe HDC que pour le HPC, ce qui réduit les déplacements, car la longueur totale de l’outil peut être utilisée.

L’angle d’engagement est généralement très important lors du HPC et les forces sont par conséquent élevées dans ce processus, ce qui provoque des signes d’usure sur l’outil et sur la broche de la machine. Le fraisage dynamique, en revanche, se caractérise par un haut niveau de stabilité du process et une longue durée de vie de l’outil. L’angle d’engagement choisi pour le HDC est généralement petit, donc les forces sont beaucoup plus faibles que pour le HPC. Des paramètres de coupe plus élevés, moins de temps de non-coupe et une stabilité de process accrue entraînent un taux d’enlèvement de métal beaucoup plus élevé pour le fraisage HDC par rapport au HPC.

Conditions de coupe et données en temps réel

L’automatisation, la numérisation et les process en réseau sont utilisés depuis longtemps dans le monde de l’usinage, et les outils pour collecter et analyser les données en temps réel ont fait d’énormes progrès en termes de performances. Le logiciel Comara iCut permet d’optimiser les process. La commande adaptative analyse les données entrantes de la machine en temps réel et les ajuste. Cela permet de tirer le meilleur parti d’une machine sans modifications majeures au niveau du processus. Ce logiciel permet de réduire le temps d’usinage par pièce. Il est intégré au programme de commande et applique les données de celui-ci au process d’usinage. Lors de la première coupe, iCut apprend des puissances de la broche et de l’efficacité de coupe maximale. Par la suite, il fait des mesures jusqu’à 500 fois par seconde et ajuste automatiquement l’avance. La machine fonctionne alors toujours avec l’avance maximale possible pour chaque outil. Si les conditions de coupe changent (profondeurs de coupe, tolérances, usure, etc.), iCut ajuste la vitesse et la sortie en temps réel. Cela a non seulement un effet positif sur le temps d’usinage de la pièce, mais améliore également la fiabilité du process. Les forces agissant sur la broche sont plus constantes et augmentent la durée de vie de cette dernière. Si l’outil risque de se casser, iCut réduit immédiatement l’avance ou arrête complètement l’usinage.

Fraisage avec Xtended Technology

Walter a récemment montré le potentiel de la génération de fraises Xtra·tec XT. Elles combinent des améliorations de conception avec des matériaux d’outils de coupe hautes performances pour une augmentation de la productivité et de la fiabilité des process. La caractéristique de conception la plus frappante est le positionnement des plaquettes, avec une plus grande inclinaison et avec une plus grande surface de contact. Cela réduit la pression de surface dans le siège de la plaquette, tout en augmentant la stabilité. La plus grande section transversale du trou de fixation stabilise la plaquette et les vis plus longues la maintiennent en place de manière plus sûre. Le corps a aussi été renforcé avec beaucoup plus de matière à l’arrière du logement de la plaquette. La position spéciale des plaquettes permet également l’ajout de dents supplémentaires et la forme précise à 90° de la fraise à épaulement permet de réduire le nombre d’opération de finition. De plus, les vis de serrage sont plus accessibles.

Sur la fraise à surfacer M5009, de plus petites plaquettes peuvent être montées suivant la tendance à la réduction des surépaisseurs d’usinage. La fraise M5009 combine de faibles profondeurs de coupe avec les avantages économiques des plaquettes double face, soit huit arêtes de coupe utilisables. Grâce à ces arêtes de coupe, ainsi qu’à un nombre réduit d’opérations de finition, la fraise atteint une efficacité record. L’innovation s’étend également à la durabilité. Dans le cadre de Walter Green, la chaîne de production et d’approvisionnement des fraises Xtra·tec XT est compensée en CO2.

Ces différents exemples illustrent les évolutions qui concernent les outils, les stratégies d’usinage, l’innovation numérique. Des approches où les opportunités et les défis de l’avenir peuvent être relevés avec succès.

à propos de fabrication

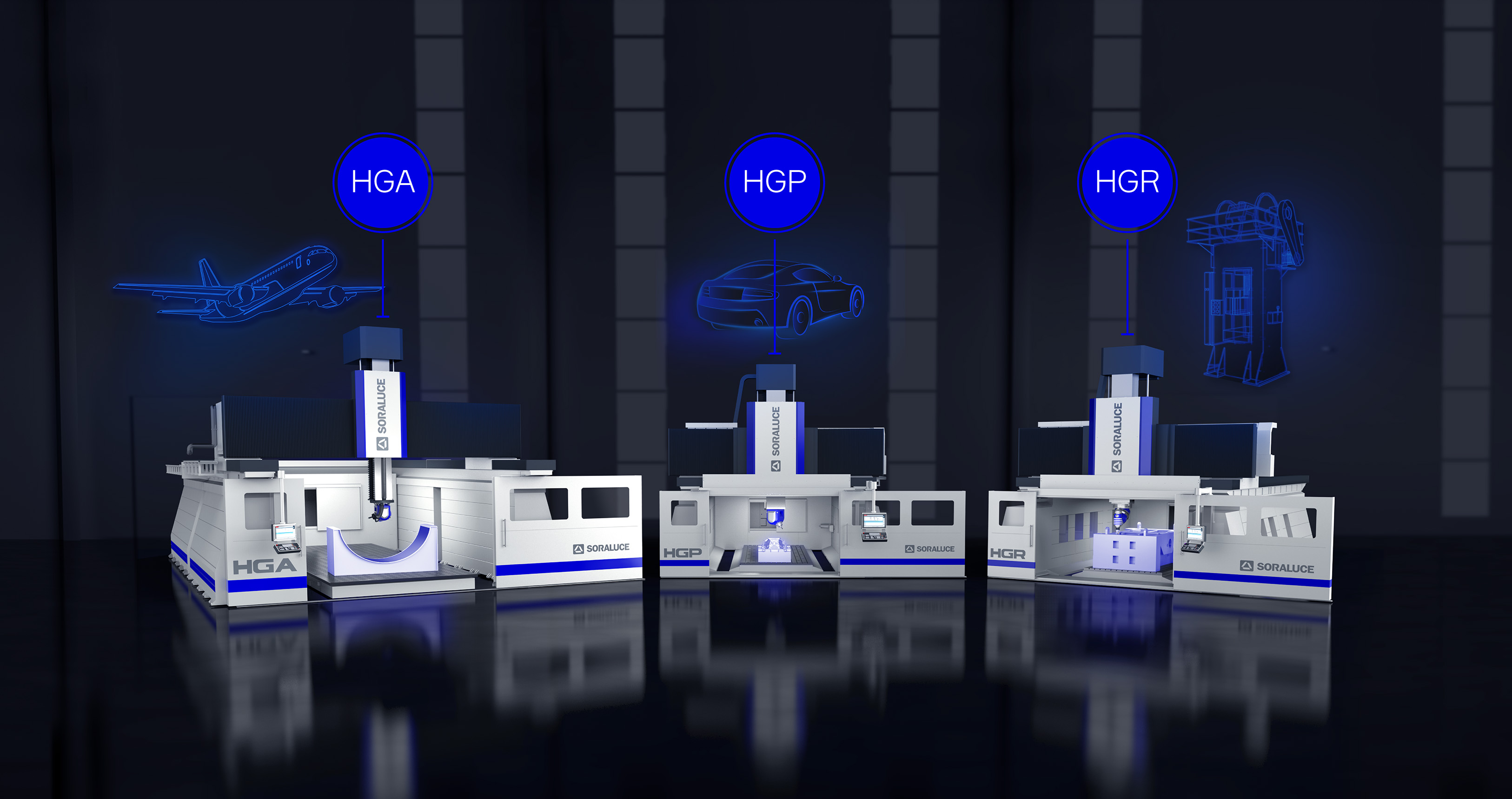

SORALUCE

Précision et dynamique avec des fraiseuses à portique UGV

SORALUCE

Précision et dynamique avec des fraiseuses à portique UGV